В современных условиях, когда строительные конструкции имеют зачастую сложную форму, в результате чего достоверность и точность расчетов таких конструкций снижается, исследование прочностных и деформационных характеристик строительных конструкций целесообразно проводить с использованием тензорезистивных методов.

Получение достоверных результатов экспериментальных исследований обеспечивается измерением деформаций. При деформации электропроводящих материалов происходит изменение их удельного электрического сопротивления и, как следствие, — изменение сопротивления чувствительного элемента датчика. Переход от деформаций к напряжениям осуществляется посредством специальных зависимостей, в частности для тензометрических систем через закон Гука.

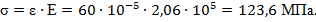

,

,

где  — относительная деформация,

— относительная деформация,  — модуль упругости.

— модуль упругости.

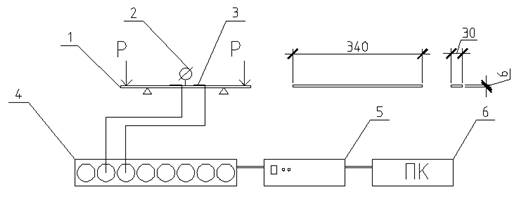

Рассмотрим применение тензометрических методов исследования строительных конструкций на примере тензометрической станции ММТС.64.01. Предварительный этап исследований заключается в тарировке тензометрической станции. Для тарировки применяется стандартная тарировочная балочка с поперечным сечением 30х6 мм и длиной 340 мм. Схема устройства для тарировки представлена на рис.1. Использовались 4 датчика на бумажной основе, наклеенные в зоне чистого изгиба тарировочной балочки (растяжение). Для тарировки применялись проволочные тензорезисторы с базой 20мм на бумажной основе.

Целью данного испытания является выявление процента погрешности при измерении тензостанции по отношению к эталонным деформациям, задаваемым тарировочной балкой. Прогиб балки измерялся индикатором часового типа с точностью 0,01 мм. Известно, что при прогибе в 1мм на поверхности балки, в зоне чистого изгиба, возникают относительные деформации, равные e=60х10–5. В соответствии с законом Гука эталонные напряжения, возникающие на поверхности балочки в зоне чистого изгиба,  Зафиксированное напряжение на поверхности тарировочной балочки составило 131,34 МПа. Отношение полученных тензостанцией напряжений к эталонным напряжениям равно 131,34/123,6=1,06, следовательно, тензостанция завышает напряжения на 6 %. Погрешность измерения равна 6 %, что вполне приемлемо. При переходе к напряжениям должна производиться корректировка полученных значений путем деления на коэффициент 1,06.

Зафиксированное напряжение на поверхности тарировочной балочки составило 131,34 МПа. Отношение полученных тензостанцией напряжений к эталонным напряжениям равно 131,34/123,6=1,06, следовательно, тензостанция завышает напряжения на 6 %. Погрешность измерения равна 6 %, что вполне приемлемо. При переходе к напряжениям должна производиться корректировка полученных значений путем деления на коэффициент 1,06.

Рис. 1. Схема тарировочного испытания, где 1– тарировочная балка; 2 — индикатор часового типа; 3 — тензорезистор; 4 — модуль подключения кабелей; 5 — интерфейсный блок; 6 — персональный компьютер

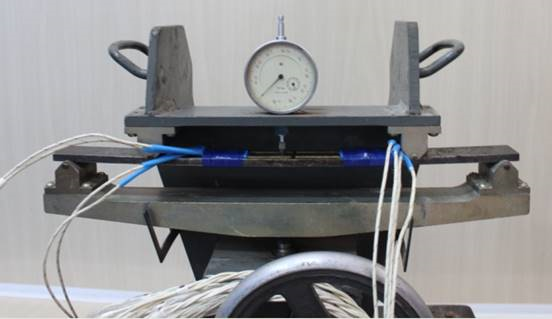

После тарировки тензометрической станции разрабатывается схема исследований и подготавливается исследуемая конструкция. Для исследования напряжений на арматуре каркаса необходимо наклеить тензометрические датчики на наиболее нагруженные по предварительным оценкам места конструкции. Тензорезисторы выполнены из константановой проволоки на бумажной основе с базой 20 мм (сопротивление R=201,4 Ом, коэффициент тензочувствительности К=2,19). Соединение тензодатчика с кабелем измерительной станции выполнено с помощью клеммы в пластиковой оболочке через провод типа МГТФ диаметром 0,7 мм. Кабели изготовлены из проводов МГТФ и БПВЛ. Общий вид тарировочной установки приведен на рис.2.

Рис. 2. Общий вид тарировочной установки

Наклейка датчиков, которые будут впоследствии находиться внутри железобетонной конструкции, производится в следующей технологической последовательности [1]:

- поверхность арматуры зачищается наждачной бумагой № 100;

- поверхность промывается техническим ацетоном до полной очистки;

- кисточкой наносится тонкий слой клея БФ–2 на подготовленную поверхность арматуры и тензорезистор;

- в течение 30–40 секунд клей на поверхности арматуры и тензодатчика подсушивается феном при температуре 100–110 0С;

- наносится следующий слой клея на поверхность арматуры;

- тензодатчики приклеивается к арматуре продольно (соосно);

- на датчик укладывается полиэтиленовая пленка и прижимается резиновым валиком для удаления излишка клея;

- производится просушка клея феном в течение 10–15 минут, после чего конструкции досушиваются в естественных условиях в течение 3–5 дней.

Для исследования напряжённо–деформированного состояния консоли датчики, приклеенные на арматуру, гидроизолируют следующим образом:

- выводы датчиков изолируют термоусадочной трубкой диаметром 2 мм, которая при нагревании открытым огнем уменьшается в размере в несколько раз, тем самым отсекая доступ влаги к тензорезистору (рис.3а);

- на каждый датчик наносится слой силиконового герметика (рис.3б);

- от проникновения влаги каждый тензорезистор должен быть защищён изоляционной лентой (рис.3в), вследствие чего герметик при обжатии изоляционной лентой расширяется и заполняет все пустоты.

Рис.3 Последовательность гидроизоляции тензорезисторов: а — вид проводов, обжатых термоусадочной трубкой; б — вид датчика, обработанного силиконовым герметиком; в — вид датчика, защищённого изоляционной лентой

Для записи данных изменения деформаций с тензорезисторов использовалась «Многоканальная тензометрическая станция ММТС–64.01» производства НИИ им. Чаплыгина, г. Новосибирск (рис.4).

Рис. 4. Общий вид тензометрической системы

Микропроцессорная многоканальная тензометрическая система ММТС–64.01 обеспечивает сбор и измерение электрических сигналов с тензодатчиков, наклеенных на рабочую арматуру с целью контроля за упругими деформациями арматурных стержней, работающим в испытываемой конструкции, в дальнейшем относительные деформации регистрируют средствами вычислительной техники. Система ММТС–64.01 обеспечивает измерение по следующим схемам включения датчиков:

- измерение по схеме «1/4 мост»;

- измерение по схеме «термопреобразователь»;

- измерение по схеме «мост»;

- измерение по схеме «1/2 мост».

Тензометрическая система ММТС–64.01 рассчитана на работу в условиях умеренного климата при температурах окружающего воздуха от 10 ºС до 35 ºС, относительной влажности воздуха до 80 % при температуре + 25ºС, атмосферном давлении от 84 до 106,7 кПа (от 630 до 800 мм. рт. ст.).

Тензометрическая система ММТС–64.01, поставляемая по ТУ–02/2062.01.01, удовлетворяет требованиям ГОСТ 12997–84 в части к ним относящимся. Программное обеспечение для обслуживания ММТС–64.01 требует для работы операционную систему не ниже Windows XP.

Для проведения эксперимента в таблицу необходимо внести следующие данные:

- адреса датчиков в системе, начиная с n–го датчика, в зависимости от номера подключенного кабеля (шлейфа). Если подключение осуществляется с первого разъема, то с 1-го датчика, если со второго разъема — с 8-го датчика и т. д.;

- диапазон, характерный для этого типа датчиков (высчитывается автоматически);

- коэффициент тензочувствительности равный 2,19 (из паспорта датчика);

- модуль упругости для стали 206000МПа (21000 кг/мм2);

- коэффициент Пуассона для стали, равный 0,3;

- номинал сопротивления датчиков, равный 200 Ом.

Остальные столбцы таблицы принимаются в соответствии с рекомендациями инструкции по эксплуатации [1].

Таким образом, тензометрическая система готова к проведению физического эксперимента. К моменту проведения исследования необходимо подготовить план проведения испытаний, в котором определены шаг нагружения, время выдерживания конструкции под нагрузкой для стабилизации деформаций и напряжений, максимальная и минимальная расчетная нагрузки и другие необходимые для исследования данные [2].

Литература:

1. Жуков А. Н. Восстановление работоспособности смешанных каркасов зданий первого класса ответственности диссертация … кандидата технических наук: 05.23.01; [Место защиты: Пензенский государственный университет архитектуры и строительства] — Пенза, 2013. — 201 с.

2. Жуков А. Н. Экспериментальное исследование по восстановлению консолей колонн с использованием балансирного устройства // Молодой ученый. 2012. № 3. С. 37–40.