Рассмотрены вопросы прогнозирования остаточного ресурса горнотранспортного оборудования, повышения точности его оценки за счет внедрения стратегии технического обслуживания по фактическому состоянию объекта повышенной опасности.

Ключевые слова: надёжность, предельное состояние, остаточный ресурс, срок службы, техническое диагностирование.

В настоящее время в силу ряда причин, прежде всего экономических, срок эксплуатации карьерной техники на большинстве угольных разрезов региона приближается к предельному. В соответствии с ГОСТ 27.002–89 суммарная наработка карьерного автосамосвала до перехода в предельное состояние определяется как ресурс. При этом календарная продолжительность эксплуатации транспортных средств может варьироваться, поскольку зависит от ряда факторов: климатических, горнотехнических и дорожных условий, эксплуатационных нагрузок, конструктивных особенностей. В свою очередь экономическая эффективность работы предприятия, безопасность труда обслуживающего персонала напрямую зависят от надёжности работы транспортных средств. Надёжность как показатель является свойством объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания [1], а проявляется этот показатель при реальной эксплуатации машин у определённого потребителя и в определённых условиях. Фактом надёжности машин в реальных условиях эксплуатации является сохранение работоспособности в течение определённого промежутка времени. Наиболее удобной и универсальной единицей, характеризующей длительность эксплуатации, является единица времени. Но, поскольку ресурс тесно связан со сроком службы, вполне логично измерение ресурса как в единицах времени, так и в единицах наработки. Для находящихся в эксплуатации карьерных автосамосвалов важным показателем является индивидуальный остаточный ресурс. В соответствии с требованиями федеральных норм и правил в области промышленной безопасности «Правила проведения экспертизы промышленной безопасности», вступивших в силу с 01 января 2014 г., определение остаточного ресурса с указанием условий дальнейшей безопасной эксплуатации является обязательным при проведении экспертизы технических устройств.

Проблема состоит в том, что любая методика расчёта остаточного ресурса имеет свои преимущества и недостатки, влияющие на величину фактического ресурса. Определение предельно допустимых остаточных сроков эксплуатации содержит элементы вероятностного характера и представляет собой математическую формализацию представлений специалистов-экспертов при решении вопроса о продолжении эксплуатации конкретных объектов [2].

Довольно часто на практике остаточный ресурс определяется разностью между расчетным сроком службы и временем эксплуатации. Несмотря на то, что на первый взгляд здесь всё кажется логичным, у такого способа имеется ряд недостатков:

- при расчете ресурса используется отношение объема дефектоскопического контроля, выполняемого при диагностировании, к объему дефектоскопического контроля, выполненному при изготовлении, однако невозможно учесть идентичность методов контроля при изготовлении и диагностировании, так как некоторые методы в период изготовления еще не применялись;

- при расчете ресурса не учтено влияние запасов прочности на моменты изготовления, диагностирования и достижения предельного состояния;

- не учтена степень ответственности (класс опасности объекта), характеризующей вероятную степень риска в случае отказа или разрушения;

- не учтены эксплуатационная скорость снижения запаса прочности, показатели коррозии и коррозионной стойкости материалов.

Таким образом, данный метод является некорректным, не обеспечивает достаточной точности оценки ресурса объекта повышенной опасности. Остаточный ресурс оборудование может иметь не только до истечения расчетного срока службы, но и после него.

Предельное состояние — это состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, при этом достичь предельного состояния карьерные автосамосвалы могут по разным причинам: дальнейшее применение становится недопустимым по требованиям безопасности, неэкономичным, неэффективным и т. д. Поэтому срок службы, как и ресурс горнотранспортного оборудования, следует считать случайной величиной, подверженной воздействию многих факторов, для его описания необходимо использовать вероятностные модели.

В [3] предложена достаточно удобная для расчёта остаточного ресурса модель, в основе которой лежат предположения:

- предельное состояние у механических систем наступает в основном из-за физического изнашивания и усталостного накопления повреждения, поэтому, опираясь на многочисленные исследования в теории надежности в качестве коэффициента вариации может быть принята величина, равная 0,3–0,4;

- нормативный срок (назначенный), указанный в конструкторской или эксплуатационной документации, представляет собой минимально допускаемый срок эксплуатации объекта, в течение которого он не должен достигать своего предельного состояния.

В качестве такой модели используется логнормальное распределение, которое в наибольшей степени адекватно процессам физического изнашивания, усталостного накопления повреждений и другим видам потери работоспособности машин и механизмов.

Результатом приведённых в [3] расчётов стал график, по которому можно определить среднее значение остаточного срока службы (в относительных единицах) при условии, что объект уже эксплуатировался некоторое время.

Преимуществом данной модели является то, что полученные результаты отражают вероятностную природу долговечности машин и более соответствуют реалиям, чем детерминированные модели, а также учитывают, что достижение объектом нормативного срока не означает, что ресурс полностью исчерпан. Это обусловлено действующими нормами и правилами расчета сроков службы оборудования, предусматривающими обеспечение прочности и износостойкости при наиболее неблагоприятных режимах нагружения в заданных условиях эксплуатации, а также при минимальных уровнях механических характеристик конструкционных материалов, обеспечиваемых по государственным стандартам. Фактические режимы нагружения при соблюдении правил эксплуатации оказываются, как правило, менее напряженными, чем расчетные, что снижает интенсивность расходования заложенных запасов (по прочности, износо- и коррозионной стойкости), обеспечивает резерв по остаточному ресурсу оборудования. Данный метод позволяет дать прогноз остаточного срока службы при минимуме информации.

Недостатком же является то, что прогнозирование надёжности осуществляется на основе случайных процессов наработки металлоконструкции до отказа, при этом особенности протекания режимов эксплуатации во времени и их статические характеристики не учитываются. Реальные же условия эксплуатации горнотранспортного средства не остаются неизменными. Изложенный метод достаточно прост и удобен, но он не предполагает индивидуальный анализ технического состояния, который, безусловно, способствовал бы повышению точности прогноза остаточного срока службы (остаточного ресурса) конкретного объекта.

При наличии выявленных дефектов, возникших при эксплуатации, фактических данных по коррозионному износу, механическим напряжениям, выполненном объеме диагностирования применение вышеперечисленных методов не обеспечивает необходимую точность оценки ресурса.

При длительной эксплуатации горнотранспортного оборудования угольных разрезов неизбежно возникают повреждения или нарушения работоспособности его элементов даже при отсутствии дефектов изготовления и соблюдении правил эксплуатации. Это обусловлено, прежде всего, влиянием горнотехнических и дорожных условий, эксплуатационных нагрузок на машины, перепада температур, характерного для климата нашего региона. Воздействие указанных факторов в течение длительного времени вызывает повреждение металла, развитие микродефектов. В некоторые моменты функционирования оборудования могут возникать такие сочетания параметров, которые нарушают его работоспособность, т. е. вызывают отказы. Отказы карьерных автосамосвалов можно разделить на два основных вида: механические и обусловленные ошибками (нарушениями) при эксплуатации, изготовлении или разработке оборудования.

К первому виду относятся отказы, вызванные нарушением механической работоспособности оборудования вследствие изнашивания, коррозии, поломок деталей, нарушения формы элементов оборудования, возникновения недопустимых сопутствующих процессов — вибрации, стука, перегрева подшипников и др.

Доля отказов второго вида определяется в основном уровнем технологической дисциплины, культуры эксплуатации и мастерством вождения на конкретном предприятии. В данной работе этот вид отказов не анализируется.

Возможность прогнозирования величины остаточного ресурса обеспечивается при одновременном наличии следующих условий:

- известны параметры, определяющие техническое состояние оборудования;

- известны критерии предельного состояния оборудования;

- имеется возможность периодического контроля значений технического состояния.

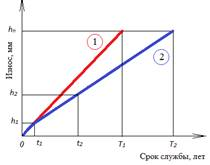

Технический сервис карьерных автосамосвалов построен по схеме периодического проведения ТО с целью поддержания техники в работоспособном состоянии. В частности, прогнозирование надежности оборудования обычно осуществляется по схеме 1 (рис. 2). Через определенные периоды эксплуатации t1, t2 (совпадающие по времени с проведением технического обслуживания) измеряют максимальные величины возникших повреждений (износа, коррозии, деформаций) h1, h2 и т. д. и экстраполируют зависимость до предельно допустимой величины повреждений hn. Такой метод позволяет получить достаточно точные оценки показателей надежности, если известен вид зависимости h(t) и при измерениях значений h определяются действительно максимальные значения повреждений, т. е. осуществляется сплошной контроль поверхностей оборудования.

Рис. 1. Типовая схема прогнозирования долговечности оборудования. t — продолжительность эксплуатации, h — величина повреждений

В настоящий момент используется две основных стратегии обслуживания и ремонта горнотранспортного оборудования: планово-профилактический ремонт (ППР) и обслуживание по фактическому состоянию (ОФС). Наиболее перспективным является ОФС, поскольку предельные состояния машин и конструкций являются результатом постепенного накопления повреждений в деталях, узлах и элементах. Внедрение в производство стратегии обслуживания по фактическому состоянию позволяет устранять дефекты на начальной стадии развития, обеспечивая минимизацию ремонтных работ. Своевременное устранение зарождающихся повреждений приведёт к уменьшению значений h (рис. 1), результатом экстраполяции будет более пологий график 2, что, соответственно, приведёт к увеличению срока службы (Т2 > Т1). Система организации технического обслуживания, включающая применение в рамках технического диагностирования методов неразрушающего контроля состояния металла, позволяет снизить до минимума вероятность возникновения отказов в процессе эксплуатации. Техническое диагностирование карьерных автосамосвалов должно решать несколько задач [4].

Первой задачей является контроль технического состояния, т. е. проверка соответствия значений параметров механического узла требованиям технической документации.

Второй задачей технического диагностирования является поиск дефектов, т. е. определение мест и, при необходимости, причин и видов неисправностей механического узла. Данные о локализации зон наиболее вероятного расположения возможных дефектов (зон концентрации наибольших напряжений) карьерных автосамосвалов были рассмотрены в [5]. Именно в рамках проведения технического обслуживания по фактическому состоянию целесообразно обратить особое внимание на выявленные зоны повышенного трещинообразования, поскольку своевременное и качественное устранение зарождающихся дефектов значительно сокращает затраты на ремонт и продлевает полезный срок службы.

Третья задача диагностирования — прогнозирование технического состояния механического узла на предстоящий интервал времени. Наиболее надежный прогноз остаточного ресурса может быть осуществлен, если выполнить полномасштабное техническое диагностирование машины с использованием соответствующих средств диагностики.

Таким образом, система технического обслуживания, включающая комплекс диа-гностических мероприятий по своевременному обследованию проблемных зон металло-конструкций горнотранспортного оборудования позволит не только значительно повысить надёжность автосамосвалов, но и будет способствовать повышению точности прогноза остаточного срока службы (остаточного ресурса) каждого конкретного объекта.

Литература:

1. ГОСТ 27.002–89. Надежность в технике. Основные понятия. Термины и определения.

2. Кычкин В. И., Рыбинская Л. А. Расчёт остаточного ресурса металлоконструкции с учётом риска, Пермский государственный технический университет.

3. Лейфер Л. А., Кашникова П. М. Определение остаточного срока службы машин и оборудования на основе вероятностных моделей.

4. Ершов Д. Ю. Техническое диагностирование и методы контроля механических узлов в машиностроении.

5. Балакин Ю. А., Алексеев А. В., Пальцев С. А. Анализ локализации дефектов карьерных автосамосвалов с целью обеспечения безопасной эксплуатации и повышения эффективности использования нормативного ресурса.