Рассмотрен процесс разборки сложной продукции, произведено математическое описание согласно модели, разрабатываемой автором. Представлены алгоритмы монтажа-демонтажа изделия с учетом доступности его компонентов.

Ключевые слова:математическое моделирование, граф, алгоритм, состав, структура, сложная продукция, доступность, производственный процесс.

1. Введение

Современная конкурентная бизнес-среда заставляет компании производить новые продукты как можно более эффективно.

Одними из основных ключевых моментов, определяющих вопрос общей эффективности производства, являются процессы разработки продукта [2].

Явной пользой для производства является возможность производить больше продукции с таким же количеством затраченных ресурсов, как и раньше. Чем больше эффективность процесса, тем больше продукции можно произвести при ограниченных ресурсах.

Это, как правило, достигается, когда в процессе разработки изделия, как проектной, так и практической, устраняются «узкие места». В настоящее время на производстве для решения этой задачи широко распространен модульный подход при проектировании и создании изделия. Также принцип модульности захватывает новые области промышленности, что подтверждают последние тенденции на рынках телекоммуникаций, микроконтроллеров и автопромышленности.

Новые области — это новые объекты автоматизации, открывающие простор для новых подходов при моделировании и организации единого информационного пространства, что в свою очередь является неоспоримым подтверждением актуальности рассматриваемой задачи.

Принципы модульного производства и проектирования, а также адаптивного производственного процесса, требуют гибкой и универсальной математической модели составного модульного (сложного) изделия. Математическая модель должен адекватно описывать состав и структуру, и позволять на её основе создавать удобные программные продукты для интеграции в единое информационное пространство предприятия [3].

2. Математическое моделирование сложной продукции и оценка адекватности полученных моделей

2.1. Введение понятий состава и структуры

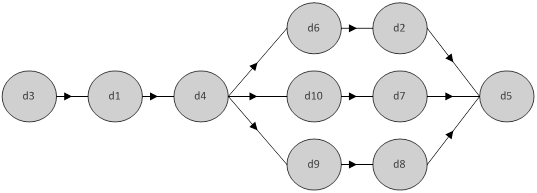

В предыдущих статьях из этого цикла была предложена математическая модель, в основе которой лежит понятие состава продукта:

где i = 1.. n — определяет сколько тех или иных типов деталей в продукте;

detaili — коэффициент входимости для детали i.

Т. е. под продуктом понимается композиция деталей. Также предлагаемая модель учитывает, что детали могут быть заменяемы «кроссами», а само изделие может выступать как деталь более сложного продукта или иметь несколько версий-вариантов исполнения [1]. Другими словами, в рамках предложенной модели производится формализованное описание связей между установленным набором компонентов в контексте конструкторского замысла или проекта. А иллюстрирование самих отношений производится в виде графов. Например, основываясь на предлагаемой модели мы можем построить граф для определения доступности порядка процессов монтажа-демонтажа составных компонентов-деталей продукта.

В данной же статье, мы проанализируем адекватность предлагаемой модели структуры и компонентов продукта.

2.2. Описание процессов сборки/разборки

Для рассмотрения на практическом примере процессов сборки и разборки в рамках эксперимента возьмем виртуальный прибор, состоящий из десяти основных компонентов. В условиях реального производства это может быть любое типовое изделие.

Для иллюстрирования процесса и создания руководств рекомендуется использовать CAD систему Solid Works. Таким образом, на основе математической модели с использованием CAD систем можно генерировать руководства по сборке и разборке. Это не только позволит максимально быстро пополнить информационное обеспечение, но и повысит его доступность. Также можно дополнять уже имеющуюся базу альтернативными сценариями сборки и разборки изделия, и что не маловажно — создавать мульти-язычную базу, что в свою очередь особенно актуально для распределённых производств.

В данном примере отражена группировка — с компонентами «Деталь 3» будет связано единственное действие в процессе разборки, поэтому они в дальнейшем объединены в один блок.

Таблица 1

Пример сценария

|

Компонент/Временной интервал |

t1 |

t2 |

t3 |

t4 |

t5 |

t6 |

t7 |

t8 |

t9 |

t10 |

|

Деталь 1 |

||||||||||

|

Деталь 2 |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 4 |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 5 |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 3 (группа деталей A) |

||||||||||

|

Деталь 6 |

||||||||||

|

Деталь 7 |

||||||||||

|

Деталь 8 |

||||||||||

|

Деталь 9 |

||||||||||

|

Деталь 10 |

Теперь необходимо присвоить идентификаторы. Каждой детали в составе изделия присваивается идентификатор, тем самым формируется состав изделия.

Перейдем к рассмотрению процедуры полной сборки/разборки изделия. Математическое описание этих процессов отличается незначительно — порядком действий и числом сценариев. В данном случае обратимся к процессу разборки, приняв положение о том, что существует единственный вариант. Хотя в действительности вариантов рассмотренной процедуры может быть как несколько, так и не быть вообще.

Таким образом мы составляем алгоритм, описывающий состав действий над объектами, последовательность этих действий и эффект при каждом шаге. Описание производится в виде {действие, объект; доступность, объект}, где действие может быть как простым, так и составным. В данном случае действие — съем детали.

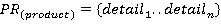

Пусть разборка производится по следующему алгоритму:

1. Совершить действие с «Деталь 1» — d3; Доступна «Деталь 2» — d1.

2. Совершить действие с «Деталь 2» — d1; Доступна «Деталь 3» — d4.

3. Совершить действие с «Деталь 3» — d4; Доступны «Деталь 4» — d6, «Деталь 5» — d9, «Деталь 6» — d10.

4. Совершить действие с «Деталь 4» — d6; Доступна «Деталь 10» — d2.

5. Совершить действие с «Деталь 5» — d9; Доступна «Деталь 8» — d8.

6. Совершить действие с «Деталь 6» — d10; Доступна «Деталь 7» — d7.

7. Совершить действие с «Деталь 7» — d7;

8. Совершить действие с «Деталь 8» — d8;

9. Совершить действие с «Деталь 10» — d2; Доступна «Деталь 9» — d5.

2.3. Математическая постановка задачи описания доступности

Теперь мы перейти к рассмотрению графа доступности нашего виртуального продукта-изделия:

Рисунок 1. Граф доступности компонентов составного изделия

Представленный граф наглядно иллюстрирует, какие компоненты (или группы компонентов) и в какой последовательности необходимо снять, чтобы получить доступ к интересующей части изделия.

Данный граф задается:

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

1 |

0 |

0 |

0 |

0 |

1 |

1 |

0 |

0 |

|

6 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

|

8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

|

9 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

1 |

|

6 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

1 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

0 |

0 |

0 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

6 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

8 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

9 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

- Матрицей

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

1 |

0 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

2 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

|

3 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

4 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

|

5 |

1 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

|

6 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

7 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

1 |

|

8 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

1 |

0 |

|

9 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

|

10 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

0 |

0 |

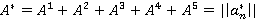

Мы получили матрицу  , иллюстрирующую следующую закономерность: чтобы получить доступ для совершения действия к компоненту с номером i, в процессе разборки нужно снять все компоненты, у которых присвоенное значение по матрице в строке с номером i не равно нулю.

, иллюстрирующую следующую закономерность: чтобы получить доступ для совершения действия к компоненту с номером i, в процессе разборки нужно снять все компоненты, у которых присвоенное значение по матрице в строке с номером i не равно нулю.

Поучаем число компонентов, которые мы должны снять, для выполнения условия обеспечения доступности для детали i —  .

.

Из приведенного примера видно, что, например, для обеспечения доступности d5 нужно будет снять все остальные компоненты.

3. Заключение

Приведенная методика позволяет описать процессы монтажа-демонтажа составных компонентов сложной продукции на промышленном предприятии.

Отмечаем, что в условиях реального производства типового изделия по модульной технологии, процесс монтажа-демонтажа его компонентов производится также с учетом того, что само изделие может выступать как сложный компонент (подмножество) другого изделия более высокого уровня иерархии. Также процесс может быть усложнен дополнительными условиями физических ограничений производственной площадки и политикой предприятия.

Литература:

1. Бахтенко Е. А. Автоматизация процесса представления конструкторских данных на промышленном предприятии // Сборник статей по материалам XVIII-XIX международной заочной научно-практической конференции № 1–2(15). — М., Изд. «Международный центр науки и образования», 2014. — С. 56–60.

2. Бахтенко Е. А., Измайлов И. А. Организация информационной поддержки на промышленном предприятии // Труды Международной научно-методической конференции «Информатизация инженерного образования» — ИНФОРИНО-2014 (Москва, 15–16 апреля 2014 г.). — М.: Издательство МЭИ, 2014. — С. 27–30.

3. Латышев П. Н. Каталог САПР. Программы и производители: Каталожное издание. — М.: ИД СОЛОН-ПРЕСС, 2011. — 736 с.:ил.