Сформулированы основные требования к системам оцифровки трехмерных объектов для контроля геометрии крупногабаритных сложнопрофильных деталей и узлов авиационных двигателей. Проанализированы четыре группы современных технологий оцифровки трехмерных объектов: контактные измерения, лазерные измерения, оптические измерения, томография. Сделано заключение о применимости различных технологий к поставленной задаче, обозначены основные направления расширения возможностей контроля с использованием оцифровки трехмерных объектов.

Ключевые слова: контроль геометрии, оцифровка, контактные изменения, КИМ, лазерные измерения, оптические измерения, томография.

Контроль геометрии как отдельных лопаток, моноколес, так и турбин в сборе, является неотъемлемой частью технологического процесса изготовления двигателя. Современные высокоточные процессы изготовления аэродинамических деталей требуют применения адекватных методов контроля полученных деталей. Причем, поскольку существует требование 100 %-го контроля размеров лопаток и их сборок, процесс измерения должен быть максимально оптимизирован и автоматизирован, для сокращения времени выполнения контрольных операций [1].

Современные процессы контроля выполняются с применением передового оборудования, обычно с компьютерным управлением и хранением данных. Измерительные системы различных типов позволяют получать информацию о точках фактической поверхности изготовленной детали с высокой точностью. С помощью программных пакетов, как специализированных, так и общеинженерных САПР реализуется обработка виртуальных моделей деталей с целью анализа отклонений их поверхностей от номинальных, заданных конструктором. Такой комплекс программно-аппаратных средств обеспечивает высокое качество производимых измерений, возможность выполнять контроль всей поверхности, а не только отдельных размеров, а также сохранение данных о проведенных измерениях для возможного дальнейшего использования.

Исследования автоматизированных способов контроля геометрии деталей и узлов турбин начинаются в 1988 году с работы M. Cardew-Hall [2]. Автор ставит перед автоматизированным контролем лопаток следующие задачи: сокращение времени измерений, увеличение точности и повторяемости, сокращение номенклатуры необходимой оснастки, увеличение контрольной группы, применение систем графического моделирования для анализа, построение баз данных. Для измерения проточной части лопатки предлагается использовать контактные и бесконтактные координатно-измерительные установки. Данные трехмерных измерений передаются в компьютерную модель лопатки и сопоставляются с номинальной моделью.

Таким образом, можно сделать вывод, что для максимально эффективного использования автоматизированных измерительных систем при реализации технологических процессов контроля, необходимо осуществлять выбор систем на основании особых требований к модели и технологии ее получения, предъявляемых конструктивными особенностями контролируемых объектов.

Сформулируем основные требования к технологии получения оцифрованной модели для контроля геометрии деталей и узлов турбин авиационных двигателей и оборудованию, используемому для ее реализации:

1. Размеры рабочей зоны — свыше 1900х1900х200 мм. Значение параметра определяется габаритами измеряемых объектов, максимальным из которых является вентилятор, диаметр которого по концам рабочих лопаток составляет 1900 мм (на примере двигателя ПС-90А [3]).

2. Скорость оцифровки — требуется достижение максимально возможной скорости измерения. При серийном контроле деталей и узлов именно скорость получения компьютерной модели поверхности фактической детали является фактором, определяющим время контрольной операции, поскольку остальные этапы, такие как подготовка объекта к оцифровке и обработка результатов измерений для определения контролируемых параметров, стандартизованы и при достаточной степени автоматизации являются гораздо менее продолжительными, чем оцифровка.

3. Точность измерений — допускается погрешность не более 0,1 мм. Параметр определяется из условия необходимости измерения позиционных размеров установки отдельных деталей в узле, допуск на которые составляет 0,2–0,3 мм.

4. Полнота информации о поверхности — для реализации косвенных измерений важных параметров узлов необходимо иметь информацию о координатах всех точек поверхности контролируемой детали, а не только отдельных ключевых ее участков или сечений.

5. Взаимодействие с окружающей средой — необходимо обеспечить безопасность оператора установки, а также минимизировать влияние эффектов внешней среды на процесс и результат измерений, чтобы не ограничивать область применения избранной технологии строго определенными лабораторными условиями.

На основании вышеперечисленных требований рассмотрим основные технологии оцифровки и системы, их реализующие, с целью выбора оптимального способа подготовки данных для проведения контроля деталей и узлов турбин авиационных двигателей.

Все системы оцифровки могут быть классифицированы по различным критериям, таким как базовая технология, конструктивная схема системы (статическая или размещенная на роботе с программным управлением), тип измерения (поверхности или профиля) [4]. Для решения задачи автоматизированного контроля геометрии крупногабаритных деталей и узлов авиационных двигателей, таких как рабочие колеса турбины и сопловые аппараты использование систем оцифровки, позволяющих получить только координаты профиля отдельного сечения, является неэффективным. В обзоре анализируются измерительные системы, относящиеся к четырем разным группам по критерию базовой технологии: контактные измерительные системы, бесконтактные измерительные системы: оптические, лазерные, томографические.

Основы технологии контактных измерений представлены в работе [5]. В отличие от традиционных средств измерений, координатно-измерительные машины (КИМ) позволяет измерять элементы геометрии свободной формы, поскольку измерения не выполняются напрямую. Размеры геометрических элементов вычисляются на основании координат точек их поверхности, причем этих точек должно быть достаточно для однозначного определения всех неизвестных параметров, описывающих тот или иной элемент геометрии. КИМ бывают с ручным управлением и программируемые. КИМ помимо измерения геометрических размеров используют для определения параметров поверхности, величин отклонений формы и расположения поверхностей.

Рис. 1. Выполнение контактных измерений с помощью щупа

Важнейшим преимуществом контактных измерительных систем является высокая точность получаемых фактических значений координат точек поверхности. Заявленная производителями КИМ точность измерения составляет порядка 0,5–2 мкм.

Практические в каждом обзоре различных технологий оцифровки [6], [7], [8] и др. отмечаются недостатки контактных методов измерения с использованием трехосевых КИМ. Среди них:

- невозможность измерения значений в точках, расположенных на поверхностях с отрицательным уклоном;

- высокий риск столкновения щупа с деталью в процессе измерения и, следовательно, необходимость верификации траектории перемещения рабочего щупа в процессе измерений нескольких смежных полостей;

- низкая скорость измерения;

- трудности с пересчетом фактических данных от смещения щупа [9];

- получение неполных данных о поверхности даже при использовании схем растрового сканирования поверхности объекта;

- необходимость достаточно сложных креплений для измеряемой детали;

- невозможность оцифровки участков поверхности детали, содержащих мелкие элементы, размер которых сопоставим с размерами контактного щупа.

Все эти недостатки не позволяют использовать широко распространенные КИМ в качестве единственного универсального решения для оцифровки широкой номенклатуры деталей авиационного двигателя, несмотря на актуальность их использования, оправданную высокой точностью и большой степенью автоматизации при измерениях однотипных деталей серийного производства.

В случаях, когда измерения производится контактным способом, важным этапом подготовки установки является компьютерное моделирование процесса оцифровки. Основной задачей моделирования при этом является не только оптимизация процесса измерения, но и обеспечение безопасности процесса и проверка возможности его реализации путем верификации траектории перемещения щупа в условиях жестко ограниченного объема перемещения. В таких случаях разработка и проверка процесса измерений имеет много схожих характеристик с разработкой и отладкой процессов механической обработки на многоосевых обрабатывающих центрах с ЧПУ. Компьютерная верификация траекторий перемещения инструмента в ходе выполнения процесса измерений является критически важной, поскольку без нее невозможно гарантировать отсутствие столкновений измерительного инструмента с измеряемым объектом и другими узлами измерительной установки.

Современное состояние в сфере применения лазерных измерительных систем для контроля геометрии описывается в работе [10]. Задача бесконтактных измерений сложной геометрии особенно актуальна в авиационной промышленности. Лазерные системы пытались применять в авиастроении еще в 70-ые, но серийного изготовления этих систем не было. В современных устройствах вся информация, полученная в результате измерения, оцифровывается, это обеспечивает их широкое распространение. Компактность и легкость монтажа лазерных систем — существенное преимущество перед стационарными КИМ. Лазерные трекеры с погрешностью 10 мкм на расстоянии измерения 1 м используются для контроля и сборки крупногабаритных изделий, например, фюзеляжей, контроль криволинейных поверхностей, настройка стапелей и сборочных линий. Применение лазерных систем в технологическом процессе должно быть заложено изначально, таким образом, чтобы к этой операции были обеспечены хорошие отражающие свойства контролируемой поверхности. При проецировании лазерного луча на поверхность в отражении четко различима прямая линия, толщина которой соответствует толщине использованного лазерного луча, поэтому лазерные измерительные системы особенно эффективны для контроля отдельных сечений, но для получения оцифрованной модели полной поверхности детали или узла сложной формы потребуется значительное время.

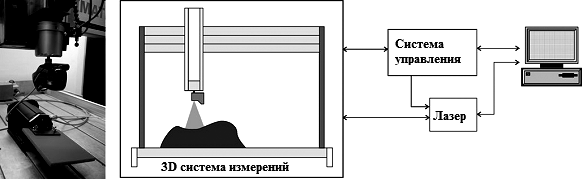

Рис. 2. Общий вид и принципиальная схема работы установки трехмерных бесконтактных лазерных измерений [11]

Относительно небольшие габаритные размеры лазерного излучателя и приемника отраженного излучения, которые являются основным рабочим органом установки такого типа, позволяют разместить измерительную систему практически на любом фиксирующем приспособлении и легко перемещать ее вокруг измеряемого объекта. На основании этого можно сделать вывод, что габариты объекта оцифровки ограничиваются только необходимой точностью измерения, которая падает с увеличением расстояния между контролируемой поверхностью и рабочими органами измерительной системы.

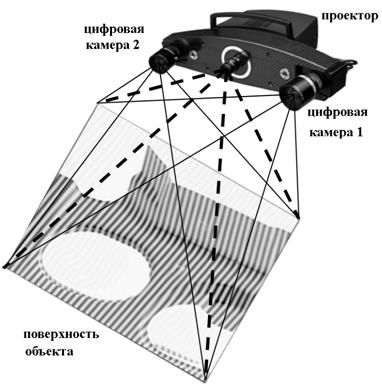

При использовании технологии оптической оцифровки модель поверхности формируется путем совмещения отдельных фрагментов поверхности в едином координатном пространстве. Изображение, получаемое CCD камерой конвертируется в цифровой формат, а информация о цвете сохраняется только в оттенках серого. На основании двух плоских изображений, полученных цифровыми камерами, расположенными под заранее определенным углом, рассчитываются пространственные координаты точек оцифровываемой поверхности. Каждая пара изображений содержит информацию о координатах до 4 млн. точек поверхности, количество измеренных точек определяется разрешением цифровых камер, воспринимающих отраженное излучение. Возможна последовательная сшивка большого числа фрагментов поверхности, что позволяет выполнять полную оцифровку объектов практически любых габаритов.

Модель, полученная в итоге оцифровки с использованием оптических измерительных систем, содержит полную информацию об участках наружной поверхности объекта, для которых можно одновременно получить изображения на обеих камерах. Такая модель может быть в дальнейшем использована для оценки отклонения фактической поверхности детали от номинальной модели, спроектированной конструктором, в любой доступной точке, формирования сечений и цветовых карт отклонений.

Рис. 3. Схема интерференционного проецирования при выполнении оптических измерений: пунктирные линии — излучение, падающее на поверхность; сплошные — отраженное излучение

Вопросы проектирования комплекса оптических измерений для деталей типа «рабочее колесо осевой турбины» и разработки алгоритма наиболее эффективного использования этой системы рассмотрены в работе [12]. Для захвата наибольшего количества точек поверхности за наименьшее количество съемов авторы предлагают выполнять позиционирование детали в измерительном объеме таким образом, чтобы вектор нормали к поверхности большой площади (в работе это спинка лопатки, корыто лопатки и поверхность ступицы между лопатками) совпадал с оптической осью проектора. Авторы рассчитывают такие положения ориентации, при которых перекрытие измеряемых поверхностей другими элементами детали минимально. При реализации оптимальной последовательности измерений время, затрачиваемое на полную оцифровку поверхности объекта, зависит только от режима съемки цифровых камер и количества необходимых фрагментов поверхности, и оказывает существенно меньше времени дальнейшей обработки оцифрованных данных.

К недостаткам оптических измерительных систем можно отнести такие как: чрезвычайная чувствительность к условиям окружающей среды и зависимость точности выполняемых с их помощью измерений от количества выполненных сканирований. Точность выполнения оптических измерений зависит от большого числа факторов: условий измерения, оптических свойств поверхности, выбранных точек совмещения, и в большинстве случаев составляет порядка сотых долей миллиметра, что ограничивает применимость данной группы систем оцифровки для контроля геометрии отдельных высокоточных деталей, как например, компрессорные лопатки.

Ряд трудностей, связанных с использованием оптических и лазерных измерительных систем, таких как невозможность оцифровки полностью перекрывающихся поверхностей, необходимость моделирования процесса измерений с целью определения оптимальных положений рабочих органов измерительных установок и зависимость результата измерений от механических и оптических свойств поверхности может быть преодолен в случае использования в качестве инструмента оцифровки методов бесконтактных измерений, для реализации которых применяются проникающие излучения. Различные методы проведения контроля, основанные на применении томографии представлены в работе [13]. Измерения с использованием проникающих излучений позволяют определить параметры элементов, недоступных для контроля любыми другими методами, поскольку не сталкиваются с проблемами при перекрытии измеряемых элементов другими частями объекта.

Компьютерная томография используется в первую очередь как метод неразрушающего контроля структуры материала, позволяющий выявить дефекты, например, поры, расположенные внутри структуры материала.

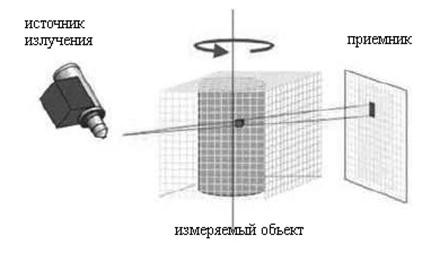

Рис. 4. Схема построение 3D модели с использованием проникающего излучения [14]

Для создания 3D-модели необходим ряд последовательных снимков, выполненных при вращении объекта на 360 градусов. Затем изображения проходят через специальный алгоритм (реконструкцию) программного обеспечения, которое создаёт трёхмерную модель образца. Помимо наружной поверхности образца, модель отображает и внутренние элементы исследуемого объекта в соответствии с их плотностью. Возможность «перемещения» сквозь 3D-модель позволяет проводить анализ, внутренние измерения, выявлять дефекты и структурные несовершенства материалов. Особое внимание стоит уделить комбинации рентгеновской трубки и мишени, поскольку именно они оказывают огромное влияние на точность и производительность системы. Микрофокусный источник оснащён по умолчанию мишенью отражательного типа с 3-микронным фокальным пятном. [14]. Поскольку при использовании проникающих излучений для оцифровки предъявляются требования безопасности, связанные с всесторонним ограничением рабочей зоны, то габариты деталей, которые можно эффективно проконтролировать с помощью данной технологии, являются наименьшими среди рассматриваемых. Традиционно размер рабочей зоны не превышает 600 мм в любом из направлений измерения [15]. Кроме того, множество деталей, для которых оцифровка с использованием проникающих излучений дает удовлетворительные результаты, ограничивается параметром наибольшей толщины стенки детали. Эта величина существенно зависит от материала детали и мощности используемого источника излучения, но обычно не превышает 10 % линейного размера рабочей зоны. Анализ рассмотренных материалов позволяет утверждать, что технология оцифровки с использованием проникающих излучений практически не находит применения в области контроля проходного сечения сопловых аппаратов турбины авиационного двигателя.

Таким образом, в результате анализа были сформулированы значения основных характеристик различных процессов оцифровки крупногабаритных объектов сложной формы, таких как сопловые аппараты и рабочие колеса турбины авиационного двигателя, соответствующие поставленным требованиям. Анализ этих значений, систематизированных в таблице 1 (серым выделены ячейки, содержащие оптимальные значения по рассматриваемым параметрам), не позволяет сделать однозначный выбор в пользу одной из технологий оцифровки для решения поставленной задачи. Для разрешения этой проблемы предлагается использовать специализированные измерительные системы и методологии проведения измерений, позволяющие реализовать оптимальные сочетания различных технологий для полной оцифровки поверхности исследуемого объекта.

Таблица 1

Соответствие технических характеристик методов оцифровки и основных требований

|

Размеры рабочей зоны |

Скорость оцифровки |

Точность измерений |

Полнота информации о поверхности |

Взаимодействие с окружающей средой |

|

|

Контактные |

Жестко ограничены |

низкая |

высокая |

неполная поверхность: точки и сечения |

Возможность столкновения щупа с другими узлами системы |

|

Лазерные |

Легко масштабируется |

средняя |

Сильно зависит от размеров объекта |

Неполная поверхность: сечения |

Потеря точности при рассеивании лазерного луча в непрозрачной среде |

|

Оптические |

Практически не ограничены |

высокая |

Зависит от размеров объекта |

Полная наружная поверхность |

Потеря точности при рассеивании излучения в непрозрачной среде |

|

Томография |

Жестко ограничены |

средняя |

Зависит от толщины стенки |

Полная поверхность с внутренними полостями |

Используется опасное для оператора излучение |

Среди работ, посвященных проектированию специализированных установок, в первую очередь следует выделить мультимасштабную систему [16]. Такая система предполагает возможность сканирования объектов, отдельные элементы которых существенно различаются в размерах. Сопловые аппараты и рабочие колеса турбины авиационного двигателя можно отнести к данной категории объектов, поскольку при габаритных размерах порядка нескольких тысяч миллиметров они имеют отдельные элементы — лопатки со скруглением кромок порядка десятых долей миллиметра. Авторы предлагают создать мультисенсор путем комбинирования отдельных измерительных устройств, работающих по разным принципам и с разными масштабами, но позволяющих генерировать единую компьютерную модель. Различные сканеры в единой мультисистеме могут быть на одном уровне или расположены иерархически. Система имеет ряд преимуществ: возможность использования различных технологий измерений, количество и виды используемых сенсоров не ограничены, адаптивное соединение данных, полученных на разных этапах, создание единой модели, включающей области с разными масштабами. Создание единой модели на основании данных, полученных от различных сенсоров выполняется в три этапа: совмещение «облаков точек» в одном координатном пространстве, их взаимное ориентирование и коррекция областей сопряжения. Мультисенсорная измерительная система выстраивается по модульному принципу, при этом данные полученные с различных сенсоров собираются и обрабатываются одной системой управления.

Рис. 5. Пример мультисенсорной системы, включающей лазерный сканер и контактный щуп [16]

Использование измерительной системы, имеющей несколько рабочих органов с различными измерительными принципами, или методики последовательного измерения с применением различных параметров процесса оцифровки позволяет исключить большинство недостатков отдельных технологий и реализовать контрольные операции максимально эффективно. При этом, однако, следует помнить, что проведение повторных измерений одного и того же участка поверхности с использованием разных измерительных органов мультисенсорной установки приводит к существенному росту суммарного времени выполнения процесса.

Выбор измерительной системы, используемой для получения компьютерных моделей фактической поверхности деталей и узлов турбины авиационного двигателя, является первым этапом переоснащения контрольных операций в серийном производстве. Одной из ключевых проблем, связанных с внедрением выбранных технологий в серийное производство ответственных узлов и деталей, является необходимость разработки принципиально новых методов и процедур выполнения контрольных операций. Традиционные методы, разработанные для контроля до появления современных средств технического и программного оснащения, будучи переложенными на современные задачи, оказываются недостаточно эффективными, и не позволяют в полной мере задействовать возможности новых инструментов измерений. Требуются не только новые методы получения, обработки и хранения информации, но и детально проработанные концепции, заложенные в основе контроля. Так можно избавиться от целого ряда упрощений, возникших при внедрении методик в серийное производство.

Литература:

1. Крымов В. В., Елисеев Ю. С., Зудин К. И. Производство газотурбинных двигателей/ Под. ред. В. В. Крымова М.: Машиностроение / Машиностроение-Полет, 2002. — 376 с.: ил.

2. Cardew-Hall M. Automated Proof Inspection of Turbine Blades / M. Cardew-Hall, J. Cosmas and M. Ristic // The International Journal of Advanced Manufacturing Technology. — 1988. — № 3 — Р.67–88.

3. Турбореактивный двухконтурный авиационный двигатель ПС-90А. ОАО «Авиадвигатель» офиц. сайт. URL: http://www.avid.ru/products/civil/pc-90a/ (дата обращения 09.12.2013)

4. D'Apuzzo, N., Overview of 3D surface digitization technologies in Europe.

5. In: 2006, Corner B. D., Li P., Tocheri M. (Eds.), Three-Dimensional Image Capture and Applications VI, Proc. of SPIE-IS&T Electronic Imaging, SPIE Vol. 6056, San Jose (CA), USA. 2006. URL: http://hometrica.ch/publ/2006_3dimg.pdf (дата обращения: 09.12.2013).

6. Springer Handbook of Mechanical Engineering / ed. by K.-H. Grote, E. K. Antonsson. — Berlin, Springer Berlin Heidelberg, 2009. — 1576 p.

7. Chang H.-C. Automatic inspection of turbine blades using a 3-axis CMM together with a 2-axis dividing head / H.-C. Chang, A. C. Lin // The International Journal of Advanced Manufacturing Technology. — 2005. — № 26 — Р.789–796.

8. Bradley, C. Reverse Engineering Employing a 3D Laser Scanner: A Case Study /M. J. Milroy, D. J. Weir, C. Bradley and G. W. Vickers// The International Journal of Advanced Manufacturing Technology. — 1996. — № 12 — Р.111–121.

9. Chow, J. G. Reproducing Aircraft Structural Components Using Laser Scanning / J. G. Chow // The International Journal of Advanced Manufacturing Technology. — 1997. — № 13 — Р.723–728.

10. Галиулин Р. М. Сравнение результатов контроля заготовки лопатки на системе «ОПТЭЛ-КЛ» и КИМ " SCIROCCO» [Электронный ресурс] // ООО Научно-Внедренческое предприятие «ОТПЭЛ»: сайт. URL: http://nvp-optel.ru/downloads/Sravnitelnaya__otsenka.pdf (дата обращения: 12.09.2013)

11. Гришанов В. Н. Современные лазерные измерительные системы в производственном цикле космической техники / В. Н. Гришанов, А. А. Ойнонен // Вестник Самарского государственного аэрокосмического университета. — 2012. — № 1(32) — С. 24–35.

12. Vukašinovi´c N. The influence of incident angle, object colour and distance on CNC laser scanning / N. Vukašinovi´c, D. Braˇcun, J. Možina, J. Duhovnik // The International Journal of Advanced Manufacturing Technology. — 2010. — № 50 — Р.265–274.

13. Lin A. C. Automatic 3D measuring system for optical scanning of axial fan blades / A. C. Lin, C. Hui-Chin // The International Journal of Advanced Manufacturing Technology. — 2011. — № 57 — Р.701–717.

14. Optical Measurements. Techniques and Applications / C. Herman [at el.]; Editors: Prof. Dr. Franz Mayinger — New York: Springer Berlin Heidelberg, 1994–463p.

15. Рыков И. Рентгеновская компьютерная томография для промышленного применения / И. Рыков, А. Алексейчик // Атомный проект. — 2012. — № 12 — С 61–63.

16. Компьютерная томография Metris X-tek [Электронный ресурс] // ООО «Нева Технолоджи» офиц. сайт. URL: http://www.nevatec.ru/X-tek/files/X-tek.pdf (дата обращения: 25.09.2013).

17. Tansky D. Data Fusion and 3D Geometric Modeling from Multi-scale Sensors / D. Tansky, A. Fischer // Smart Product Engineering / ed. by M. Abramovici, R. Stark. — Bochum, 2013 — P. 345–355.