Методом конечных элементов исследуютсянапряженное и деформированное состояния трубчатой заготовки в процессе раскатки фланца.

1. Постановка задачи исследования

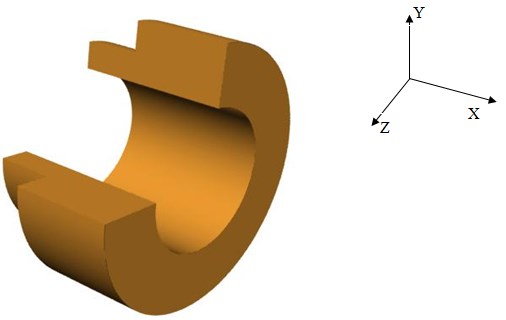

Детали с фланцами [1, 2], значительно удаленными от торца, находят широкое применение в машиностроении. Технология раскатки фланцев на образующем участке заготовки, описанная в [3, 4], расширяет технологические возможности процессов объемного формообразования фланцев: поперечно–клиновой прокаткой, выдавливанием, торцовой раскаткой и др. Формообразование фланца выполняют в два этапа. В исходном состоянии заготовка под раскатку имеет вид в формате 3D, представленный на рис. 1.

Рис. 1. Заготовка под раскатку детали с фланцем

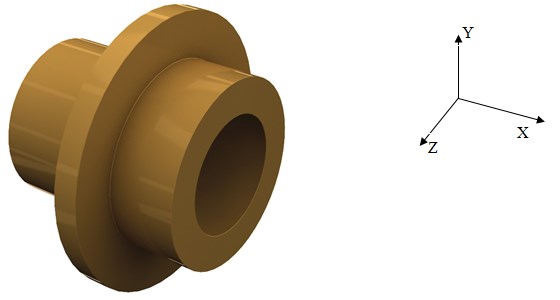

На первом этапе осуществляют ротационную высадку заготовки и формируют на ее деформируемой части усеченный конус. На втором этапе раскатывают усеченный конус, и заготовка приобретает требуемую форму детали с фланцем (рис. 2).

Целью данной работы является разработка математической модели раскатывания фланца на образующем участке трубчатой заготовки на основе метода конечных элементов.

Рис. 2. Раскатная деталь с фланцем

В качестве материала трубчатой заготовки был выбран сплав Л63 (химический состав: Сu — 62¸65 %, Fe — 0,2 %, Pb — 0,07 %, Sb — 0,005 %, Bi — 0,002 %, P — 0,01 %, примеси — 0,5 %, Zn — остальное).

2. Конечно-элементная реализация расчета процесса ротационного формообразования деталей с фланцем

Задача упруго-пластичности является существенно нелинейной, поскольку, глобальная матрица жесткости зависит от матрицы связи деформаций и перемещений [D], а матрица [D] зависит от текущего напряженно–деформированного состояния заготовки, поэтому выполнить полноценный параметрический расчет процессов ротационного формообразования деталей не представляется возможным в среде стандартной поставки конечно–элементных пакетов типа NASTRA, ANSYS [5]. Однако, создание внешних программ, формирующих всю необходимую информацию в параметрическом виде, использование LS–DYNAкак решателя и ANSYS в качестве постпроцессора обеспечивает возможность решения данных задач. В лаборатории «Вычислительная механика» кафедры «Механика и процессы управления» Санкт-Петербургского государственного политехнического университета создан программно аппаратный комплекс на основе ANSYSиLS–DYNA[6]. Программа адаптирована для расчета процесса ротационного формообразования деталей с фланцем.

3. Результаты расчета деформаций и напряжений в раскатанной заготовке

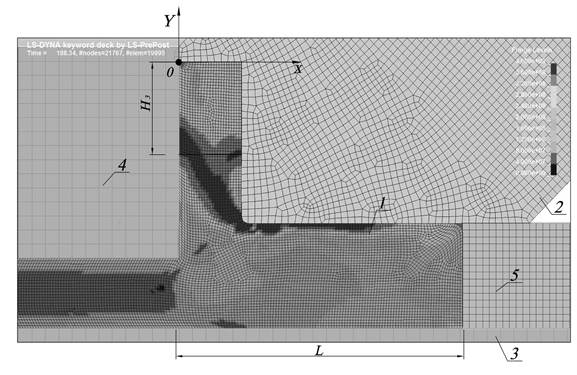

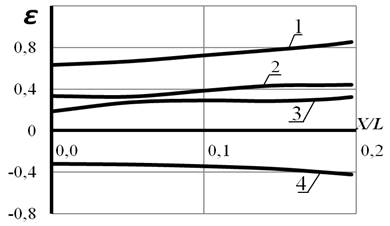

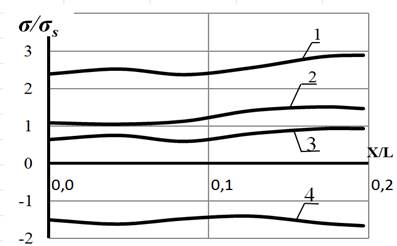

Напряженное и деформированное состояния заготовки на этапе формообразования фланца в сечении Z = 0 представлены на рис. 3. Графики распределения деформаций и напряжений в сечении Z= 0 для данной расчетной схемы приведены на рис. 4 и 5.

Рис. 3. Напряженное и деформированное состояния заготовки из сплава Л63 на этапе формообразования фланца: 1 — заготовка; 2 — раскатной ролик; 3 — ось; 4 — матрица

Рис. 4. Графики распределения логарифмических деформаций по оси Х на этапе формообразования фланца. Положение начала координат (точка 0) показана на рис. 2. εi — интенсивность деформаций; 2) εyy — деформации по оси Y; 3) εzz — деформации по оси Z; 4) εxx — деформации по оси X

Рис. 5. График распределения напряжений по оси Х на этапе формообразования фланца. Положение начала координат (точка 0) показана на рис. 8. 1) σi — интенсивность напряжений; 2) σyy — нормальные напряжения по оси Y; 3) σzz — нормальные напряжения по оси Z; 4) σxx — нормальные напряжения по оси X

Выводы.

1. На основании предложенной конечно–элементной математической модели и выполненных параметрических расчетов процесса холодной раскатки деталей с фланцем получена необходимая информация о напряженном и деформированном состояниях заготовок.

2. Показана эффективность использования конечно–элементных пакетов программ ANSYS в качестве постпроцессора и LS–DYNA как решателя при решении задач ротационного формообразования.

Литература:

1. Востров В. Н., Яблокова Н. А., Кононов П. В. Исследование остаточных напряжений в раскатанных деталях методом дифракции рентгеновских лучей // Научно-технические ведомости СПбГПУ. 2013. № 166. С. 223–230.

2. Кононов П. В., Востров В. Н. Анализ текстуры заготовок с раскатанным фланцем методом дифракции рентгеновских лучей // Современное машиностроение. Наука и образование. 2013. № 3. С. 852–857.

3. Востров В. Н., Кононов П. В. Устройство для раскатки буртов на трубных заготовках / Патент на полезную модель RUS 116079. 07.12.2011.

4. Кононов П. В., Востров В. Н. Формообразование фланцев деформированием образующей части трубчатых заготовок // Современное машиностроение. Наука и образование. 2012. № 2. С. 391–396.

5. ANSYS Theory Reference. ANSYS inc., Canonsburg, PA. USA. Eleventh edition. ANSYS Release 10.0, 2005. 1286 p.

6. Боровков А. И. Возможности системы конечно–элементного моделирования ANSYS/LS–DYNA // Первая международная конференция пользователей программного обеспечения ANSYSЕ. М.: EMT–ANSYS–центр, 2003. С. 128–136.

[1] Работа выполнена в рамках выполнения в 2013 г. гранта для студентов вузов, расположенных на территории Санкт-Петербурга, аспирантов вузов, отраслевых и академических институтов, расположенных на территории Санкт-Петербурга.