Компания ООО «Апрель», входящая в холдинг «ШТАК», с 1999 года занимается производством экструзионного пищевого оборудования и до сегодняшнего дня остается единственной компанией в России целенаправленно занимающейся разработкой и производством двушнековых экструдеров собственной конструкции и практической реализацией экструзионных технологий. На текущий момент оборудование марки «ШТАК» успешно работает на более чем 60 предприятиях в России, Казахстане, Латвии, Литве, Эстонии, Молдавии, Белорусии, Украине.

Среди запатентованных конструкций марки ШТАК ООО «Апрель» выделяют двушнековую модель ШТАК-72 в 3-х и 5-ти корпусном исполнении, а также, модернизированный одношнековый экструдер ШТАК-80М (рис. 1). Данные модели ориентированны на работу в условиях крупных производств для массового выпуска продуктов питания и пищевых полуфабрикатов [1].

Рис. 1. Одношнековый экструдер марки ШТАК-80М

ШТАК-80М — единственный одношнековый российский экструдер максимально приближенный по технологическим возможностям к двушнековым машинам, позволяющий получать требуемый продукт в различных эструзионных технологиях: соевый текстурат, подушечки и батончики с начинкой, хлебцы, корма для животных, пищевые отруби и др. [2]

В случае выпуска ассортимента продуктов с многократным переходом от одних продуктов к другим или возможных вариаций по сырью, типоразмеру и внешнему виду необходим высокий уровень «универсальности» оборудования. Под этим необходимо понимать не только возможность экструдера выпускать при минимальной переналадке широкий перечень продуктов, но и хорошую управляемость и стабильность при работе на различном сырье, соответственно, требуется корректировка технологических режимов работы экструдера.

Рассчитывая экономику по каждому продукту, необходимо учитывать реальную производительность конкретного экструдера на конкретном продукте, а не только техническую, указанную в паспорте оборудования.

В таблице 1 представлено изменение производительности экструдера марки ШТАК-80М при изменении технологии.

Таблица 1

Производительность экструдера ШТАК-80М по отношению к технологиям

|

Наименование продукта (технология) |

Значение производительности, кг/час |

|

Кукурузная палочка (штатная производительность) |

220 |

|

Хлебец и соломка |

180 |

|

Подушечки с начинкой |

400 |

|

Трубочки с начинкой (бамбук) |

400 |

|

Пищевые отруби |

300 |

|

Хлопья |

- |

|

Пеллета (на специальных модификациях) |

100 |

|

Сухие завтраки |

200 |

|

Модифицированный крахмал |

100 |

|

Набухающая мука, панировка |

220 |

|

Корм для домашнего скота (провар 50 %) |

450 |

|

Корм для кошек или собак |

200 |

|

Корм для промысловых рыб |

200 |

|

Корм для аквариумных рыб |

- |

|

Крахмалсодержащий реагент |

220 |

|

Текстурат соевый пищевой |

220 |

Для реализации конкретной технологии экструдер должен обладать соответствующим комплексом определенных особенностей, главные из которых — это относительная (в диаметрах шнека) длина шнека (экструзионной зоны), диапазон управления частотой вращения шнеков, управление температурой экструзионной зоны, управление подачей сырья (производительностью) в зону экструзии, управление режущим устройством, управление подачей питьевой воды в зону экструзии. В связи с этим от оператора требуется постоянный контроль качества выходящего экструдата и подбор технологических параметров под каждый тип сырья.

Необходимо отметить, что подбор таких параметров экспериментальным путем на основе субъективной оценки оператором качества экструдата ведет к неизбежному увеличению бракованного продукта, а сложность процессов, которыми характеризуется экструзия, не позволяет рассчитать их обычными методами без использования современных информационных технологий.

К числу наиболее эффективных технологий, позволяющих выполнить эти требования, принадлежат так называемые CAE-системы (computer-aided engineering). Данные системы представляют собой обширный класс систем, каждая из которых позволяет решать определенную расчетную задачу (группу задач), начиная от расчетов на прочность, анализа и моделирования тепловых процессов до расчетов гидравлических систем и машин, расчетов процессов литья. Среди программных продуктов выделяют следующие системы инженерного анализа экструзионного процесса: NEXTRUCAD, FLATCAD, LAYERCAD, FLUENT, POLYFLOW, PROVISION. Недостаток данных систем в решении рассматриваемой проблемы заключается в отсутствии модели оптимизации режимных параметров процесса экструдирования в соответствии с заданными технико-экономическими характеристиками.

Таким образом, актуальной задачей становится разработка системы поддержки принятия решений, предназначенной для определения наилучших режимных параметров процесса экструдирования, обеспечивающих максимальный показатель КПД экструзионного агрегата ШТАК-80М при выполнении требований к показателям качества продукции в многоассортиментных пищевых производствах.

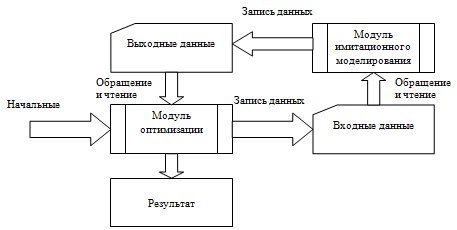

Оптимизация на основе имитационного моделирования (ИМ) заключается в совместном использовании имитационной модели процесса экструдирования и алгоритма оптимизации (рис. 2).

Рис. 2. Схема взаимодействия модулей

С помощью ИМ рассчитывается значения отклика для различных комбинаций значений факторов, которые предлагает алгоритм оптимизации.

В качестве ИМ была использована математическая модель программной системы «Расчет технико-экономических параметров одношнековых эктрудеров» [3]. Набором входных параметров процесса являются реологические, конструктивные и кинематические параметры процесса, результатом моделирования — технико-экономические параметры.

Поисковый алгоритм оптимизации, в свою очередь, используя значения отклика, пытается улучшить решение, варьируя режимными параметрами экструдера.

В качестве модели оптимизации выбран генетический алгоритм поиска.

Генетический алгоритм (ГА) может работать не только с некоторой целевой функцией ![]() , но и с каким-либо блоком (набором некоторых действий, операций и вычислений), который на вход получает некоторый набор значений

, но и с каким-либо блоком (набором некоторых действий, операций и вычислений), который на вход получает некоторый набор значений ![]() , а на выходе выдает результат, напрямую зависящий от входящих значений. Следовательно, для организации работы алгоритма не требуется нахождения производной от функции

, а на выходе выдает результат, напрямую зависящий от входящих значений. Следовательно, для организации работы алгоритма не требуется нахождения производной от функции ![]() и других вычислений, которые подразумевают наличие какой-либо алгебраической функции [4].

и других вычислений, которые подразумевают наличие какой-либо алгебраической функции [4].

ГА, включающий возможность задать различные критерии отбора, позволит учитывать граничные условия параметров, необходимые для успешного протекания процесса экструдирования и для соответствия показателей процесса требуемым значениям. Главным же преимуществом ГА является то, что он может применяться даже на сложных задачах, там, где не существует никаких специальных методов.

Таким образом, ГА является наиболее удобным методом при реализации подсистемы поддержки принятия решения.

На основе рассмотренных моделей была разработана программная система поддержки выбора наилучших режимных параметров процесса экструдирования, обеспечивающих максимальный показатель КПД при заданных технико-экономических характеристиках.

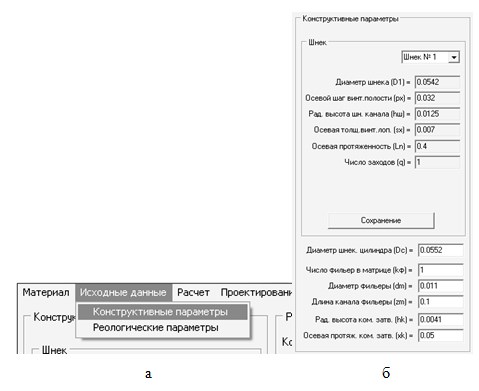

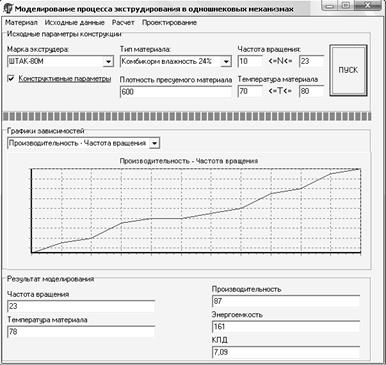

Перед проведением оптимизации указываются необходимые параметры конструкции экструдера (рис. 3).

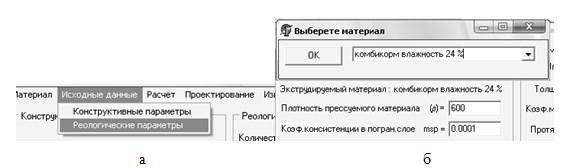

После указания параметров конструкции экструдера загружаются реологические параметры обрабатываемого материала (рис. 4).

Рис. 3. Задание конструктивных параметров: а — выбор подпункта меню, б — интерфейс ввода

Рис. 4. Задание реологических параметров обрабатываемого материала: а — выбор подпункта меню, б — интерфейс ввода

Далее возможно проведение оптимизации режимных характеристик процесса экструдирования на основе заданных параметров экструдера и материала. Для этого в пункте меню «Расчет» необходимо выбрать подпункт «Оптимизация». В открывшемся окне вводятся граничные условия, уточняются реологические и конструктивные параметры и осуществляется расчет (рис. 5).

Рис. 5. Интерфейс модуля оптимизации

В результате проведенного тестирования были получены расчетные значения режимных параметров экструдера и критериальных показателей (производительности, энергоемкости, КПД).

Таким образом, использование разработанной программной системы позволит подобрать режимные характеристики процесса экструдирования при реализации нескольких технологий на одной экструзионной машине, в данном случае экструдере марки ШТАК-80М от производителя ооо «Апрель». Это позволит сократить объем бракованного продукта, уменьшит время на конфигурацию и подготовку экструзионного агрегата, повысит скорость внедрения экструзионной линии в производство.

Литература:

1. ООО «Апрель» сегодня [Электронный ресурс]. — Режим доступа: http://www.shtak.com/page.php≤pg=21 — свободный. — Загл. с экрана. — Яз. рус.

2. Экструдер одношнековый ШТАК-80М [Электронный ресурс]. — Режим доступа: http://www.shtak.com/page.php≤pg=17&i=18 — свободный. — Загл. с экрана. — Яз. рус.

3. Свидетельство об официальной регистрации программы для ЭВМ № 2011612043 Расчет технико-экономических параметров одношнековых экструдеров / Т. М. Зубкова, Н. А. Мустюков, М. А. Корякина РОСПАТЕНТ — № 2010617272 — Заявлено 19.11.2010. — Опубл. 05.03.2011.

4. Емельянов В. В., Курейчик В. В., Курейчик В. М. Теория и практика эволюционного моделирования. — М: Физматлит, 2003. — 432 с.