Эксперименталды зерттеулер нәтижесінде дымқылдылығы әр түрлі ұсақталған бидай дәнінің ұлғаю модулі анықталды. Өнделген материалдың дымқылдылығы ұсақталған материал ұлғаюына әсер етпейтіні анықталды. Эксперименталды құрылғыдағы бидай дәнінің өндеу реті 4тен 5-ке ауысқаның және М 0,5 мм сәйкес келгені анықталды. К мағынасының 5-ке өзгеруі эксперименталды құрылғының жұмыс мүшесі электроэнергияның көп пайдалуына әкеледі. Алынған зерттеулер нәтижелері эксперименталды құрылғының бидай дәнінің дымқылдылығының ауысу мағыналарына қарай ұсақтау үрдісінің өнімділігін басқаруға мүмкіндік береді.

As a result of experimental tests made variations of module of size of ground wheat grain of different moisture has been studied. it is established that moisture of treated material does not affect significantly on the module of size of the material ground. Also, it is defined that increase of multiplicity of wheat grain treatment on the experimental installation (K) from 4 to 5 times has not changed M and it is 0,5 mm. In this connection increase of K up to 5 leads to excessive consumption of energy for working drive of experimental installation. Received results of experimental tests will allow regulating efficiency of the process of grounding on the experimental installation depending on variables of wheat grain moisture.

Процесс измельчения зернового сырья является основным и энергоемким технологическим процессом на зерноперерабатывающих предприятиях. Современный уровень энергетических затрат в зависимости от вида вырабатываемой продукции составляют от 40 до 70% всех энергетических затрат на их производство [1-3].

Разнообразие физико-механических свойств зернового сырья и технологические требования к степени измельчения частиц предусматривает использование различных методов измельчения [4-5]. При этом эффективность процесса измельчения зависит от характера и вида приложенной на тело нагрузки.

В этой связи с целью повышения эффективности процесса измельчения разработана экспериментальная установка, реализующая среза зернового сырья вращающимся ножевым механизмом и последующим уделением продуктов размола из рабочей зоны кустановки.

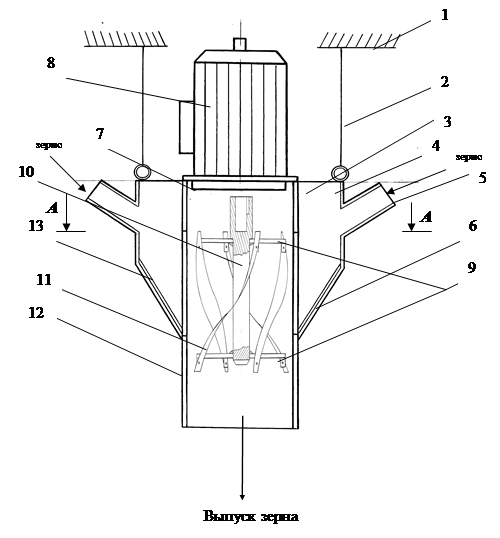

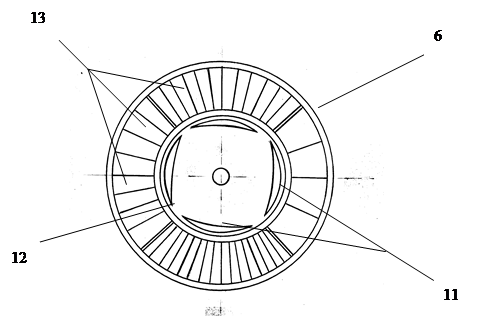

Сущность предложенного технического решения поясняется рис. 1, где приведены: общий вид устройства с разрезом рабочей камеры, вид разрез по А-А.

Измельчитель - смеситель состоит из следующих основных узлов и деталей: раму 1 с шарнирными подвесками 2, на которых установлена рабочая камера 3, представляющая собой наружный цилиндрический корпус 4 с загрузочными воронками 5 по количеству равным обрабатываемых компонентов, и сопряжена с нижней конической частью 6 образующие рабочую камеру измельчителя - смесителя с расположенным внутри рабочим органом.

Сверху цилиндрического корпуса 4 расположен диск 7, на котором установлен приводной электродвигатель 8, соединенный с рабочим органом - цилиндрическим барабаном 12, состоящий из дисков 9 закрепленных, вертикальным валом 10, при этом ножевой механизмом, представляет собой криволинейные ножи 11 с заостренной рабочей кромкой и установленные по периметру радиально размещенных дисков 9. Ножевой механизм размещен в сетчатом цилиндрическом барабане 12, нижняя часть которого неподвижно закреплена в корпусе 6, а верхняя часть посредством диска с электродвигателем 8 и рабочей камерой. В целях интенсификации процесса подачи зерна в рабочую зону установки, на внутренней стороне нижней конической части корпуса 6, закреплены направляющие металлические прутки 13, предназначенные для равномерного распределения поступающего материала на обработку.

Устройство работает следующим образом. Обрабатываемый сыпучий материал подается из накопителей (на схеме не показаны) в приемные воронки 5, где распределяясь по прутковой поверхности конической части корпуса 6, направляется через отверстия сетчатого цилиндра 12 к вращающемуся ножевому механизму, который, захватывая, измельчает и смешивает различные компоненты обрабатываемого материала и направляет в приемные устройства для готовой продукции (на схеме не показаны).

|

а)

а)

|

|||||||

|

|

||||||

|

|||||||

б)

Рис. 1 - Измельчитель-смеситель

Криволинейные ножи 11 создают дополнительный воздушный поток, который ускоряет движение обрабатываемого материала, что позволяет увеличить производительность устройства и обеспечивает более качественное смешивание материала и быстрое удаление из рабочей зоны установки.

Методика проведения экспериментальных исследований по определению оптимальных режимов функционирования измельчающих устройств заключалась в следующем. Предварительно подготовленную экспериментальную навеску объектов исследования (зерно пшеницы, ячменя, овса, кукурузы, гречихи и проса) массой по 10 кг поочередно загружали в приемное устройство экспериментальных установок для измельчения зерна и подвергали измельчению при различной частоте вращения рабочих органов, кратности измельчения и влажности. Частоту вращения вала с рабочим органом регулировали путем замены шкивов на приводном валу электродвигателя.

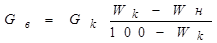

В производственных условиях величина влажности (W) измельчаемого зернового сырья обычно колеблется в интервале от 11,0 до 18,0 %. Поэтому с целью изучения влияния (W,%) на степень измельчения (модуль крупности М, мм) измельчаемого зернового сырья количество воды необходимой для достижения заданной влажности зерна, определяли формуле [6]

, (1)

, (1)

где Gk - масса взятого для увлажнения зерна, г; Wk , Wн- начальная и конечная влажность зерна, %.

В отобранную массу зерна добавляли рассчитанное количество воды, а затем увлажненную массу тщательно перемешивали и выдерживали в плотно закрытой стеклянной емкости (эксикаторе) при комнатной температуре. Окончательно влажность зерна контролировали по ГОСТу-13496.3-70. Далее зерновое сырье с установленной влажностью подвергали измельчению. Результаты экспериментальных исследований заносили в лабораторную ведомость.

Эффективность процесса измельчения и работы измельчающих устройств оценивали по показателям: степень измельчения (гранулометрический состав), производительность устройства (Q, кг/час) и удельные энергетические затраты процесса измельчения (кВт∙ч/т).

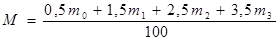

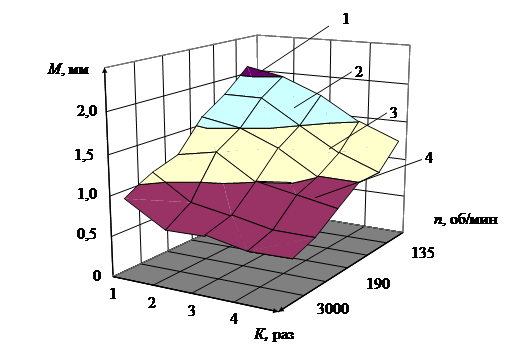

Степень измельчения испытуемого образца оценивали через модуль крупности размола М по формуле [7-8]:

, (2)

, (2)

где m0- остаток на сборном дне рассева-анализатора, г; m1, m2, m3 - остаток на ситах с отверстиями диаметром 0,001, 0,002 и 0,003м; г.

Гранулометрический состав, значения m0,m1, m2,m3 определяли путем просеивания измельченной массы экспериментальной навесок на наборах штампованных сит с круглыми отверстиями установленного диаметра, составленных в порядке уменьшения их размеров сверху вниз.

Влажность измельчаемого материала в значительной степени влияет на эффективность ведения технологического процесса переработки зернового сырья. Также значительное влияние на эффективность процесса обработки зерна влияет частота вращения рабочего органа и количество циклов повторной обработки, так при построении технологических схем зерноперерабатывающих производств применяется повторительные процессы обработки зернового сырья.

В этой связи экспериментальные исследования проводились при различной влажности измельчаемого зерна (12,0, 13,5, 15,0, 16,5, 18,0%), частоте вращения рабочего органа (800, 1350, 1500, 1900, 2500 и 3000 об/мин) и при различной кратности обработки (количество циклов: однократное, двух-, трех-, четырех- и пятикратное измельчение). Частоту вращения рабочего органа регулировали путем замены диаметра приводного шкива и путем увеличения или понижения поступающего напряжения через реостат.

Полученные результаты экспериментальных исследований заносили в таблицы текстового процессора Microsoft Exel Windows 2007, на основе которых строили модель в трехмерном пространстве, представляющую собой плоскость, которая характеризует зависимость модуля крупности от двух переменных факторов, частоты вращения рабочего органа экспериментальной установки и влажность измельчаемого материала, при четырех постоянных, т.е. при четырехкратном цикле обработки в экспериментальной установке.

На рис. 2 приведена зависимость частоты вращения рабочего органа на модуль крупности измельченного зерна пшеницы влажностью 12% при различной кратности обработки объекта исследования на экспериментальной установке.

|

1 - область частиц размером 2,0-2,5 мм;

2 - область частиц размером 1,5-2,0 мм;

3 - область частиц размером 1,0-1,5 мм;

4 - область частиц размером 0,5-1,0 мм

Рис. 2 - Влияние частоты вращения рабочего органа на модуль крупности при различной кратности обработки зерна пшеницы W-12%

Анализ поведения трехмерной модели в пространстве при различной кратности обработки зерна пшеницы сорта «Каргала» влажностью 12,0% на экспериментальной установке показал, что с увеличение кратности обработки (К, раз) с 1 до 5 и с увеличением значений частоты вращения рабочего органа n с 800 до 3000 об/мин приводило к снижению значений модуля крупности (М, мм) измельченного объекта исследования.

Так, например, при однократной обработке объекта исследования на экспериментальной установке при n=800 об/мин значение М составило 2,1 мм, что соответствовало 1 плоскости, характеризующейся образованием частиц со средним размером 2,0-2,5 мм. Дальнейшее увеличение значений K до 5 при n=800 об/мин, значение М снижалось 1,61 раза и составило 1,3 мм, что соответствовало 2 трехмерной плоскости, характеризующейся размером частиц 1,5-2,0 мм.

Аналогичные зависимости были установлены при увеличении значений n до 3000 об/мин при переменных значениях К, что приводило к снижению значений М. Так, например, при увеличении значений n с 800 до 3000 об/мин при однократной обработке (К=1) зерна пшеницы на экспериментальной установке снижали значения М в 2,33 раз с 2,1 до 0,9 мм, при этом минимальное значение показателя М соответствовали 4 плоскости, характеризующейся образованием частиц со средним размером частиц 0,5-1,0 мм.

Пятикратная обработка (К=5) зерна пшеницы сорта «Каргала-9» на экспериментальной установке характеризовалась снижением модуля крупности измельченного зерна пшеницы (М) при увеличении значений n с 800 до 3000 об/мин. Так, например, при К=5 и n=800 об/мин значение М составило 1,3 мм, что соответствовало 3-ей трехмерной плоскости, характеризующаяся образованием частиц со средним размером 1,5 до 2,0 мм. Дальнейшее увеличение значений n до 3000 об/мин при К=5, приводило к снижению значений М в 2,6 раза, и составило 0,5 мм, при этом минимальные значения М соответствовали 4 плоскости, характеризующейся образованием среднего размера частиц 0,5-1,0 мм.

При этом установлено, что увеличение кратности обработка зерна пшеницы на экспериментальной установке (К) с 4 до 5 раз не изменяло значения М и составляло 0,5 мм. В этой связи увеличение значений К до 5 приводит к излишнему перерасходу электроэнергии на привод рабочего органа экспериментальной установки.

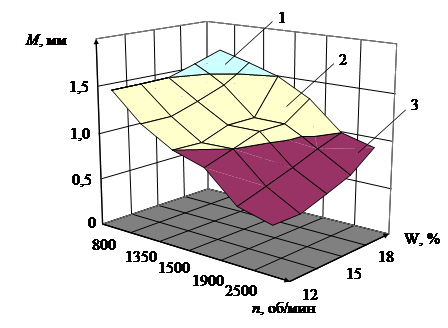

С целью дальнейшего исследования процесса измельчения на экспериментальной установке, изучали влияние влажности и частоты вращения рабочего органа на модуль крупности размолотого зерна пшеницы. На рис.3 приведена модель в трехмерном пространстве характеризующая зависимость модуля крупности (М, мм) от переменных значений W (%) при различных значениях n (об/мин).

Анализ поведения трехмерной модели в пространстве показал, что с увеличение влажности (W) обрабатываемого зерна пшеницы сорта «Каргала-9» с 12 до 18% приводило к повышению значений модуля крупности М, при этом увеличение значений частоты вращения рабочего органа n с 800 до 3000 об/мин приводило к снижению значений модуля крупности (М, мм) измельченного объекта исследования.

|

1 - область частиц размером 1,5-2,0 мм;

2 - область частиц размером 1,0-1,5 мм;

3 - область частиц размером 0,5-1,0 мм

Рис. 2 - Влияние влажности зерна пшеницы на модуль крупности при четырехкратном измельчении зерна

Так, например, при обработке зерна пшеницы W - 12% при n=800 об/мин значение модуля крупности составило 1,5 мм, дальнейшее увеличение значений n до 3000 об/мин снижало значения М в 3 раза и составило 0,5 мм, что характеризовалось образованием 3-ей трехмерной области со средним размером частиц 0,5-1,0 мм. При дальнейшем увеличении влажности обрабатываемого материала до 13,5% наблюдалось незначительное повышение значений М.

При измельчении зерна пшеницы влажностью 16,5% наблюдается повышение значений модуля крупности при переменных значениях n от 800 до 3000 об/мин по сравнению с предыдущим экспериментом. Например, при n=800 об/мин значение М составило 1,6 мм, при этом дальнейшее увеличение частоты вращения рабочего органа до 3000 об/мин приводило к уменьшению значений М в 2,28 раза и составило 0,7 мм.

Измельчение зерна пшеницы на экспериментальной установке, влажностью 18% также приводит к увеличению значений М при переменных значениях n. При n=800 об/мин значения модуля крупности составило 1,7 мм что характеризовалась образованием области 1 со средним размером частиц 2,0-2,5 мм. Увеличение переменных значений n до 3000 об/мин приводило к снижению модуля крупности измельчаемого зерна пшеницы в 1,88 раза и составило 0,7 мм, что соответствует 4-ой трехмерной области характеризующейся размером частиц 0,5-1,0 мм.

В результате проведенных исследований установлено, что влажность обрабатываемого материала оказывает значительное влияние на модуль крупности измельчаемого материала. Полученные результаты экспериментальных исследований позволят регулировать эффективность ведения процесс измельчения на экспериментальной установке в зависимости от переменных значений влажности зерна пшеницы.

Литература:

1. Оспанов А.А., Остапчук Н.В. Основы теории и моделирования процессов измельчения пищевого сырья и кормов. Алма-Ата, Гылым, 1992.244 с.

2. Оспанов А.А., Попелюшко А.В. Измельчение сыпучих материалов пищевых производств. - Алматы, 1999.-155с.

3. Оспанов А.А., Тлегенов Ш.К. Основы эффективного измельчения и механики разрушения. Алматы, 2000.-107 с.

4. Ходаков Г.С. Физика измельчения. - Москва.: 1972.-307с.

5. Хусид С.Д. Измельчение зерна. - Москва: 1958.-174с.

6. Спандияров Е. Разработка и совершенствование процессов и оборудования производства комбикормов: Автореф. …докт. техн. наук: 05.18.12. М.: МГУПП, 1994. 49 с.

7. Егоров Г.А. Практикум по технологии мукомольного, крупяного и комбикормового производства. - М.: Колос, 1974.-208с.

8. Егоров Г.А., Гончаров З.Д., Петренко Т.П. Практикум по технохимическому контролю производства хлебопродуктов. – М.: Колос, 1980.-192с.