В данной работе исследовано выделение прямогонного бензина по двухколонной схеме и установлено, что минимальная тепловая нагрузка на колонны до выхода на постоянную низкую скорость её изменения при различном уровне потерь бензина наблюдается без отбора газовой фазы из К‑8 при 2 % потере прямогонного бензина в колонне К‑1. Целью данной работы является определение технологических параметров работы двухколонной ректификационной установки, при которых с минимальными энергозатратами обеспечивается получение фракции прямогонного бензина в широком диапазоне доли его отбора от потенциального содержания в сырье.

Ключевые слова: установка первичной перегонки нефти, прямогонный бензин, процессы разделения, минимизация энергозатрат, моделирование в системе UniSim Design компании Honeywell

Описание технологической схемы процесса

Существуют три различных способа перегонки нефти [1, с. 58–61]. Применительно к установкам получения прямогонного бензина известны следующие варианты перегонки. Первый способ предполагает разделение нефти на фракции в одной сложной ректификационной колонне с боковым отбором целевой фракции. Второй способ подразумевает перегонку нефти также в одной колонне, только при этом отделение газов от бензина будет происходить в парциальном конденсаторе. На практике чаще применяют технологическую схему перегонки нефти, состоящую из двух колонн, работающих при повышенном давлении.

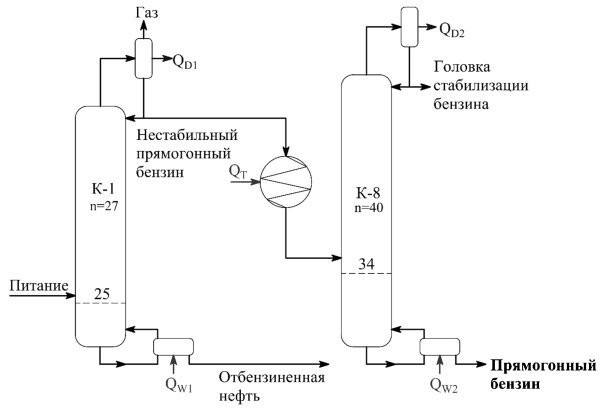

Технологический процесс рассматриваемой установки получения прямогонного бензина (рис. 1) протекает следующим образом. Обессоленная нефть, нагретая до температуры 240 °C, поступает в колонну отбензинивания К‑1, откуда нижним продуктом выводится стабильная отбензиненная нефть. С верха колонны отбирается газовый поток и конденсат — нестабильный прямогонный бензин, содержащий в себе большое количество растворенных газов. Далее он нагревается в теплообменнике и поступает в колонну стабилизации бензина К-8, где происходит отделение сжиженных газов от прямогонного бензина.

Рис. 1. Схема установки получения прямогонного бензина: n — число тарелок в колонне; QW — тепловой поток в куб колонны; QD — тепловой поток в конденсаторе; QТ– тепловой поток в подогреватель

Моделирование статических режимов работы установки

Моделирование технологической схемы первичной перегонки нефти проводилось в системе моделирования UniSim Design компании Honeywell.

Для нефтяной смеси уравнение состояния является термодинамической моделью равновесных паровой и жидкой фаз в отдельности [2, с. 144]. При моделировании сложной нефтяной системы, имеющей в своем составе газовую часть, широкое распространение эмпирические уравнения состояния Пенга-Робинсона [3, с. 11, 4, с. 59].

Задачей моделирования является минимизация энергозатрат на получение прямогонного бензина заданного качества в широком диапазоне доли его отбора от потенциала.

В качестве исходных данных для характеристики нефтяной смеси были использованы данные из справочника [5, с. 580] для нефти Западной Сибири Усть-балыкского месторождения (таблица 1).

Таблица 1

Физико-химические свойства нефти Западной Сибири Усть-балыкского месторождения

|

№фракции |

Температура конца кипения фракции, °C |

Выход на нефть, мас.% |

Молярная масса фракции, г/моль |

Плотность фракции, кг/м3 |

Вязкость при 20 °C, сСт |

Вязкость при 100 °C, сСт |

|

1 |

68 |

2,06 |

80 |

650,1 |

- |

- |

|

2 |

94 |

4,12 |

- |

691,1 |

- |

- |

|

3 |

118 |

6,15 |

- |

711,5 |

- |

- |

|

4 |

139 |

8,47 |

122 |

726,6 |

- |

- |

|

5 |

154 |

10,35 |

- |

740,6 |

- |

- |

|

6 |

170 |

12,78 |

- |

753,0 |

1,01 |

- |

|

7 |

186 |

15,3 |

- |

764,8 |

1,19 |

- |

|

8 |

200 |

17,77 |

160 |

778,9 |

1,44 |

- |

|

9 |

215 |

20,29 |

- |

788,1 |

1,92 |

- |

|

10 |

228 |

22,83 |

- |

801,8 |

2,39 |

- |

|

11 |

246 |

25,41 |

- |

811,9 |

2,91 |

- |

|

12 |

259 |

27,99 |

200 |

821,7 |

4,01 |

1,07 |

|

13 |

274 |

30,57 |

- |

829,5 |

4,70 |

1,25 |

|

14 |

292 |

33,15 |

- |

838,7 |

6,05 |

1,40 |

|

15 |

310 |

35,84 |

- |

846,4 |

7,90 |

1,69 |

|

16 |

326 |

38,55 |

260 |

855,2 |

10,80 |

1,91 |

|

17 |

344 |

41,29 |

- |

863,9 |

16,09 |

2,38 |

|

18 |

361 |

44,20 |

- |

872,6 |

21,00 |

2,75 |

|

19 |

376 |

47,15 |

- |

880,2 |

- |

3,45 |

|

20 |

395 |

50,17 |

320 |

888,6 |

- |

4,23 |

|

21 |

410 |

53,23 |

- |

895,5 |

- |

4,82 |

|

22 |

424 |

56,25 |

- |

901,9 |

- |

5,77 |

|

23 |

440 |

59,20 |

380 |

905,9 |

- |

6,41 |

|

24 |

452 |

62,33 |

- |

908,6 |

- |

7,22 |

|

25 |

460 |

65,35 |

390 |

911,1 |

- |

7,92 |

Состав газовой части и содержание низкокипящих углеводородов, растворенных в нефти, приведены в таблице 2.

Таблица 2

Состав газов (до С4), растворенных внефти Усть-балыкского месторождения исодержание низкокипящих углеводородов (до С5) [5, с. 399]

|

Вещество |

Содержание индивидуальных углеводородов,% (мас.) |

|

C2H6 |

1,2 |

|

C3H8 |

17,6 |

|

и-C4H10 |

16,0 |

|

н-C4H10 |

38,2 |

|

и-C5H12 |

14,5 |

|

н-C5H12 |

12,5 |

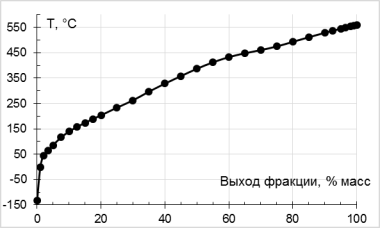

При моделировании в программе UniSim Design нефтяная смесь представлялась 33 «псевдокомпонентами» в диапазоне температур конца кипения от 47 до 560 °С. Также было вычислено потенциальное содержание прямогонных продуктов в смеси по данным кривой разгонки нефтяной смеси, представленной на рис. 2. Для этого были заданы температурные границы фракций согласно данным технологического регламента установки ЭЛОУ-АВТ-6 ОАО “АНХК” (г. Ангарск) [6,с. 9–11]. Результаты расчета приведены в таблице 3.

Рис. 2. Кривая истинных температур кипения нефти

Таблица 3

Потенциальное содержание прямогонных продуктов внефти

|

Название фракции |

Температура начала кипения фракции, °С |

Температура конца кипения фракции, °С |

Содержание фракции внефти,% (мас.) |

|

Газы |

-26 |

30 |

0,014 |

|

Прямогонный бензин |

30 |

180 |

0,142 |

|

Отбензиненная нефть |

180 |

575,6 |

0,568 |

Для формирования потока нефти необходимо задать следующие потоковые характеристики: температуру, давление, расход, значения молярной массы и плотности нефти [5, с. 580, 6, с. 47]. Характеристики данного потока представлены в таблице 4.

Таблица 4

Характеристики потока сырой нефти

|

Параметр |

Значение |

|

Температура, °С |

240 |

|

Давление, МПа |

4 |

|

Массовый расход, кг/ч |

550 000 |

|

Плотность, кг/м3 |

857,6 |

|

Молярная масса, кг/кмоль |

235,9 |

Исследование статических режимов колонны К-1

Для моделирования первой стадии процесса разделения нефти в колонне К-1, так называемого «отбензинивания» или стабилизации, заданы параметры, приведённые в таблице 5.

Таблица 5

Параметры ирежимные характеристики работы колонны К-1

|

Параметр |

Значение для колонны К-1 |

|

Количество тарелок |

27 |

|

Питающая тарелка |

25 |

|

КПД тарелок |

0,7 |

|

Давление в верхней части колонны, МПа |

0,3 |

|

Давление в нижней части колонны, МПа |

0,35 |

|

Температура в верхней части колонны, °С |

135 |

|

Температура в нижней части колонны, °С |

220 |

Давление в нижней части колонны должно быть выше верхнего на величину гидравлического сопротивления внутренних устройств согласно ГОСТ [7, с. 2], поэтому перепад давления в колонне был принят равным 500 кПа.

При моделировании введены спецификации на требования к процессу, приведенные в таблице 6.

Таблица 6

Перечень спецификаций для колонны К-1

|

Вид спецификации |

Значение параметра |

|

Температура отгона 100 % жидкости в конденсаторе колонны К-1 |

180 °С |

|

Температура отгона 0 % жидкости в ребойлере колонны К-1 |

180 °С |

|

Массовый расход отходящих газов колонны К-1 |

0 кг |

С помощью первой спецификации обеспечен конец кипения бензиновой фракции, выходящей с верхней части колонны К‑1. Вторая спецификация зафиксировала начало кипения уходящей с нижней части колонны отбензиненной нефти. Последняя спецификация контролирует значение массового расхода газов, которое было выбрано исходя из представленных ниже результатов моделирования колонны К‑1 и К‑8 в виде графических зависимостей на рис. 3 и 4. Параметры и режимные характеристики работы колонны К‑8 приведены в таблице 7.

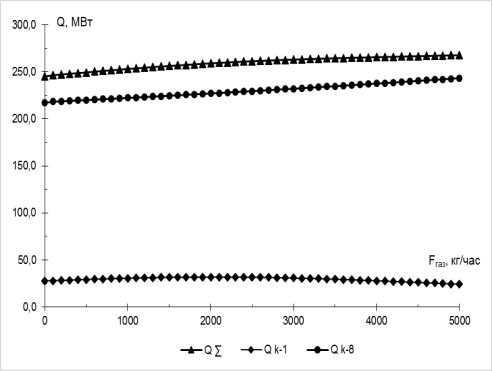

Рис. 3. Зависимость тепловой нагрузки колонн К-1, К-8 от расхода газа: Q k-1 — тепловая нагрузка колонны К-1; Q k-8 — тепловая нагрузка колонны К-8; Q ∑ — суммарная тепловая нагрузка; Fгаз — расход газового потока в колонне К-1

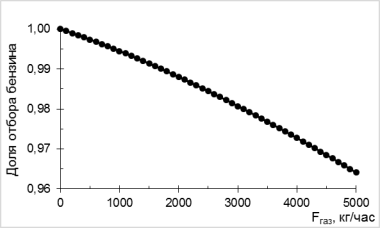

Рис. 4. Изменение суммарной доли отбора бензина от потенциала при увеличении расхода газа

Из приведенных выше графиков следует, что с увеличением расхода газового потока в колонне К‑1 суммарное значение тепловой нагрузки на колонны К-1 и К-8, а соответственно энергозатрат, постоянно увеличивается (рис. 3), а с увеличением отбора газа из колонны К‑1 уменьшается суммарная доля отбора прямогонного бензина от потенциального содержания его в сырье (рис. 4). В связи с изложенным для энерго- и ресурсосбережения нецелесообразно отбирать газовый поток из колонны К‑1.

Исследование статических режимов колонны стабилизации бензина К-8

Для моделирования второй стадии процесса разделения нефти в колонне К-8 поток нестабильного прямогонного бензина, содержащего большое количество газов, требуется нагреть в теплообменнике до температуры 163 °С, при которой давления потока достигает 1,1 МПа. Это необходимо вследствие того, что в колонне К-8 давление должно быть выше давления в колонне К‑1. Для подогрева выходящего потока из колонны К-1 до 163 °С тепловая нагрузка теплообменника составляет 4,76 МВт.

Для моделирования процесса разделения нефти в колонне К‑8 заданы параметры, приведённые в таблице 7.

Таблица 7

Параметры ирежимные характеристики работы колонны К‑8

|

Параметр |

Значение параметра |

|

Количество тарелок |

40 |

|

Питающая тарелка |

34 |

|

Давление в верхней части колонны, МПа |

10,5 |

|

Давление в нижней части колонны, МПа |

11 |

|

Температура в верхней части колонны, °С |

80 |

|

Температура в нижней части колонны, °С |

160 |

В данной колонне стабилизации бензина отбирается два потока: верхний, содержащий углеводороды С1-С4, и нижний, содержащий прямогонный бензин требуемого качества.

В данной работе требования на качество прямогонного бензина взяты из Технического регламента предприятия [6, с. 9–11]. Согласно этого документа, температура начала кипения бензина (ТНК) должна быть не ниже 30 °С, а температура конца кипения (ТКК) — не выше 180 °С. Последнее граничное условие было задано при моделировании колонны К‑1 с помощью спецификации, определяющей ТКК потока нестабильного прямогонного бензина. Для получения требуемого качества прямогонного бензина по ТНК были выбраны спецификации, приведенные в таблице 8. С помощью приведенных спецификаций зафиксирована ТКК головки стабилизации бензина и ТНК прямогонного бензина.

Таблица 8

Перечень спецификаций для колонны К‑8

|

Вид спецификации |

Значение параметра |

|

Температура отгона 100 % жидкости в конденсаторе |

31 °С |

|

Температура отгона 0 % жидкости в ребойлере |

30 °С |

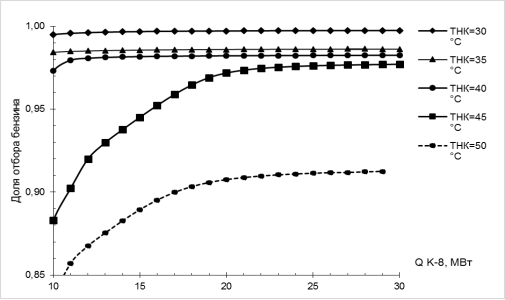

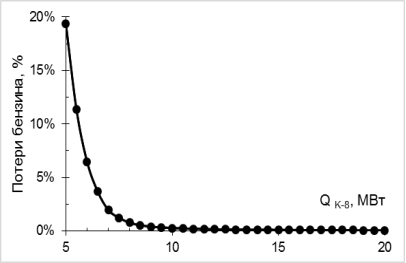

Исследуем влияние ТНК бензина и тепла, подаваемого в куб колонны К-8, на долю отбора бензина от потенциала. На рисунке 5 приведены графические зависимости доли отбора прямогонного бензина от теплоты, подаваемой в куб колонны К-8 для различных ТНК фракции бензина.

Рис. 5. Зависимость доли отбора прямогонного бензина от теплоты, подаваемой в куб колонны К‑8, для различных ТНК фракции бензина

Из графика, представленного на рис. 5, следует, что при увеличении ТНК прямогонного бензина доля отбора постепенно уменьшается, а начиная с 45 °С, при малых значениях тепловой нагрузки, доля отбора резко снижается. С увеличением подачи тепла в колонну доля отбора возрастает, однако для ТНК, равных 30, 35 и 40 °С, данное влияние незначительно. Максимальная доля отбора прямогонного бензина достигается при

ТНК = 30 °С.

Характеристики потоков двухколонной установки для 100 % отбора прямогонного бензина приведены в таблице 9.

Таблица 9

Характеристики потоков установки получения прямогонного бензина

|

Колонна |

Наименование потока |

Температура, °С |

Давление, кПа |

Массовый расход, кг/ч |

Тепловая нагрузка колонны, МВт |

|

К-1 |

Газ |

81 |

300 |

0 |

216 |

|

Нестабильный прямогонный бензин |

250 |

300 |

80114 |

||

|

Отбензиненная нефть |

354 |

350 |

469886 |

||

|

К-8 |

Головка стабилизации бензина |

57 |

1050 |

6740 |

27 |

|

Прямогонный бензин |

209 |

1100 |

73374 |

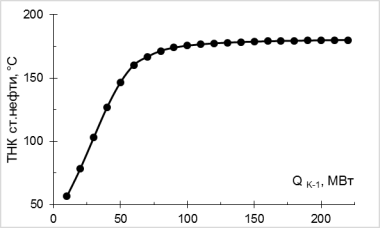

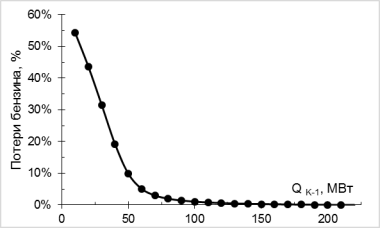

Получены графические зависимости изменения ТНК стабильной нефти (рис. 6) и потери бензина в стабильной нефти относительно потенциального содержания бензина в сырье в зависимости от тепловой нагрузки колонны К‑1 (рис. 7).

Рис. 6. Изменение ТНК стабильной нефти в зависимости от тепловой нагрузки колонны К‑1

Рис. 7. Влияние тепловой нагрузки колонны К-1 на потерю бензина в стабильной нефти относительно потенциального содержания бензина в сырье

Из графиков следует, что при уменьшении тепловой нагрузки на колонну уменьшается ТНК стабильной нефти, что означает увеличение содержания в ней примесей бензиновой фракции.

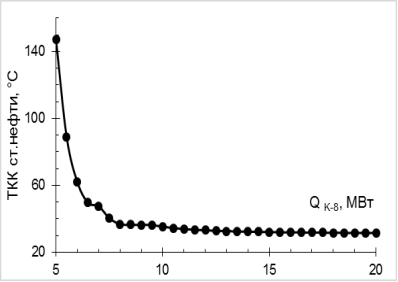

Исследовано влияние подачи тепла в колонну К‑8 на ТКК головки стабилизации бензина (рис. 8) и на потерю бензина в головке стабилизации относительно потенциального содержания в сырье (рис. 9).

Рис. 8. Изменение ТКК головки стабилизации бензина в зависимости от тепловой нагрузки колонны К-8

Рис. 9. Влияние тепловой нагрузки колонны К-8 на потерю бензина в головке стабилизации относительно потенциального содержания в сырье

Из графиков следует, что при уменьшении тепловой нагрузки на колонну К-8 увеличивается ТКК головки стабилизации бензина, что означает увеличение содержания в ней примесей бензиновой фракции.

Для выбора энергосберегающего режима смоделированы статические режимы совместного функционирования колонн К-1 и К-8 для различных величин суммарной доли отбора прямогонного бензина от его потенциального содержания в сырьевом потоке К-1 в диапазоне от 90 % до 97,5 %.

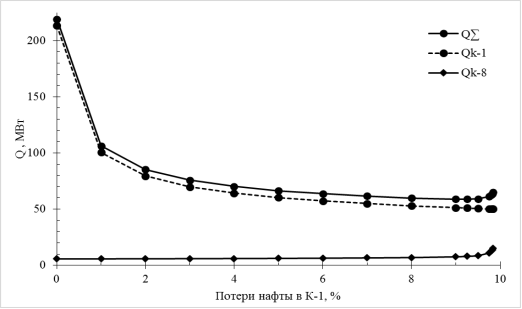

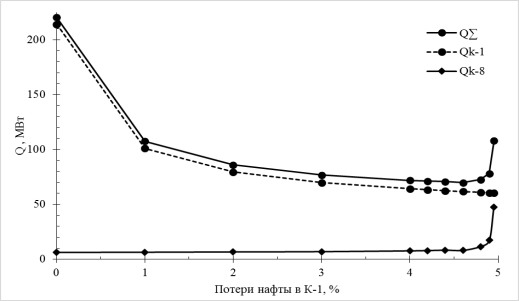

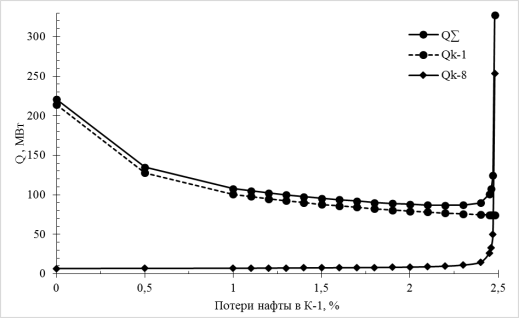

На рис. 10, 11 и 12 показаны зависимости тепловой нагрузки на К‑1, на К‑8 и суммарная тепловая нагрузка от потерь прямогонного бензина (нафты) с кубовым продуктом колонны К‑1.

Рис. 10. Зависимость энергозатрат процесса от потери нафты с отбензиненной нефтью колонны К-1 при суммарной потере прямогонного бензина 10 %

Рис. 11. Зависимость энергозатрат процесса от потери нафты с отбензиненной нефтью колонны К-1 при суммарной потере прямогонного бензина 5 %

Рис. 12. Зависимость энергозатрат процесса от потери нафты с отбензиненной нефтью колонны К-1 при суммарной потере прямогонного бензина 2,5 %

Из графиков следует, что минимальные энергозатраты при достижении доли отбора бензина заданного качества 90 % (рис. 10) достигаются при его 9 % потере с К-1. При этом суммарная тепловая нагрузка составляет 85 МВт. Тепловая нагрузка составляет соответственно 79 МВт на К-1 и 6 МВт на К-8.

Минимальные энергозатраты при достижении доли отбора бензина заданного качества 95 % (рис. 11) достигаются при его 4,6 % потере с К-1. При этом суммарная тепловая нагрузка составляет 70 МВт. Тепловая нагрузка составляет соответственно 62 МВт на К-1 и 8 МВт на К-8. Минимальные энергозатраты при достижении доли отбора бензина заданного качества 97,5 % (рис. 12) достигаются при его 2,2 % потере с К-1. При этом суммарная тепловая нагрузка составляет 87 МВт. Тепловая нагрузка составляет соответственно 77 МВт на К-1 и 10 МВт на К-8.

Резкое уменьшение скорости снижения общей тепловой нагрузки наблюдается во всех случаях при 2 % потере бензина с кубовым продуктом колонны К-2. При этом тепловая нагрузка на колонну К-1 остаётся постоянной на значении 79 МВт, а тепловая нагрузка на колонну К-8 изменяется незначительно (от 6 до 9 МВт).

Для моделирования энергосберегающего режима предлагаются спецификации, приведённые в табл. 10.

Таблица 10

Перечень спецификаций для колонн К‑1 иК‑8 вэнергосберегающем режиме

|

Вид спецификации |

Значение параметра |

|

Температура отгона 100 % жидкости в конденсаторе колонны К-1 |

180 °С |

|

Тепловая нагрузка в куб колонны К-1 |

79 МВт |

|

Массовый расход отходящих газов колонны К-1 |

0 кг |

|

Тепловая нагрузка в куб колонны К-8 |

8 МВт |

|

Температура отгона 0 % жидкости в ребойлере колонны К-8 |

30 °С |

В предлагаемом режиме энергосбережения (табл. 10) по сравнению с режимом 100 % отбора нафты кубовым продуктом колонны К-8 (рис. 9) тепловая нагрузка уменьшается с 243 МВт до 87 МВт.

В результате выполненных исследований установлено, что с увеличением расхода газового потока в колонне К‑1 значение тепловой нагрузки на обе колонны увеличивается, а доля отбора прямогонного бензина уменьшается; максимальная доля отбора прямогонного бензина достигается при ТНК, равной 30 °С. Предложен технологический энергосберегающий режим для колонн К-1 и К-8 установки ЭЛОУ‑АВТ‑6 ОАО «АНХК» при заданном расходе и составе нефти Усть-балыкского месторождения Западной Сибири и показано, что снижение тепловой нагрузки на колонны к-1 и к-8 составит 156 МВт, если допустить 2 % потери бензина с кубовым продуктом колонны К-1.

Литература:

- Баннов, П. Г. Процессы переработки нефти: учебно-методическое пособие: в 3-х кн. Часть 1 / П. Г. Баннов — М.: ЦНИИТЭнефтехим, 2000. — 224 с.

- Брусиловский, А. И. Фазовые превращения при разработке месторождений нефти и газа / А. И. Брусиловский. — М.: Грааль, 2002. — 575 с.

- Уэйлес, С. Фазовые превращения в химической технологии / С. Уэйлес. — М.: Мир, 1989. — 304 с.

- Peng, D. Y. A new two–constant equation of state / D. Y. Peng, D. B. Robinson // Industrial and Engineering Chemistry. — 1976. V. 15, № 1. — P. 59–64.

- Нефти СССР: справочник: в 4-х томах. Том 4. Нефти Средней Азии, Казахстана, Сибири и о. Сахалин / З. В. Дриацкая, М. А. Мхчиян, Н. М. Жмыхова и др. — М.: Химия, 1974. — 792 с.

- Технологический регламент ОАО «АНХК» установки ЭЛОУ-АВТ-6

- ТР 02–56–2011 от 2011 г. — 262 с.

- ГОСТ 31838–2012. Аппараты колонные. Технические требования. — Введ. 01.01.2014. — М.: Стандартинформ, 2013. — 16 с.