Газообразные продукты плазменного пиролиза твёрдых радиоактивных отходов (ТРО) требуют дополнительной очистки. Для этого в плазменных установках переработки ТРО предусмотрено направление пирогаза в камеру-дожигатель. В статье представлены результаты численного моделирования эффективности окислительной очистки пирогаза от частиц смолисто-сажевого аэрозоля.

Ключевые слова: радиоактивные отходы, плазменная переработка, смолисто-сажевый аэрозоль, высокотемпературное окисление

Утилизация твердых радиоактивных отходов (ТРО), образуемых в процессе функционирования и вывода из эксплуатации атомных электростанций (АЭС), является неотъемлемой частью процесса получения электроэнергии на АЭС. Захоронение больших количеств ТРО в защищенных хранилищах неэффективно и с экономической, и с экологической точек зрения [1], поэтому сокращение объема ТРО становится весьма актуальной задачей, успешное решение которой необходимо для сохранения и усиления темпов развития атомной энергетики.

К перспективным технологиям компактирования ТРО относится технология пиролиза твердых слабо и среднерадиоактивных отходов с использованием плазменных источников нагрева — электродуговых плазмотронов. Применение плазменного пиролиза позволяет уменьшить объем отходов, подлежащих захоронению, в 80 раз и более, позволяет получать на выходе пригодный для транспортировки и долгосрочного захоронения остеклованный шлак, обладающий высокой механической прочностью и химической стойкостью.

В России плазменный пиролиз ТРО реализован в опытно-промышленных шахтных печах «Пиролиз» и «Плутон» [2, 3], а также в шахтной печи в «Опытно-демонстрационном инженерном центре по выводу из эксплуатации» (ОДИЦ) Нововоронежской АЭС.

Несмотря на высокую эффективность плазменной конверсии ТРО в шлак и низкомолекулярные газообразные соединения, в пирогазе, отводимом из шахтной печи, содержится заметное количество твердых аэрозольных частиц (2–8 г/м3), в том числе сажи, пиролизных смол (2–25 г/м3), углеводородов (5–56 г/м3) [1–3]. Таким образом, газообразные продукты плазменного пиролиза ТРО требуют дополнительной очистки. Для этого в процессе эксплуатации российских плазменных установок переработки ТРО предусмотрено направление пирогаза в камеру-дожигатель, где его подвергают воздействию пламени горелки или высокотемпературной плазменной струи, что должно обеспечивать как можно более полное окисление сажи, смол, углеводородов и их производных.

В работе [4] проведено моделирование сгорания частиц смолисто-сажевого аэрозоля внутри камеры-дожигателя в результате взаимодействия углеродсодержащих частиц с кислородом, поступающим с плазмообразующими газом. Построенная модель позволяет проводить расчет поля температур внутри камеры-дожигателя, концентрации компонентов газовой фазы и частиц сажевого аэрозоля. Эта модель на качественном уровне верно предсказывает основные закономерности очистки пирогаза в камере-дожигателе, тем не менее, она имеет ряд существенных недостатков, затрудняющих ее использование для количественных расчетов, а именно, предложенная в работе [4] модель не учитывает взаимодействие частиц смолисто-сажевого аэрозоля с водяным паром и углекислым газом, которые являются компонентами пирогаза, а также не учитывает влияние изменения площади поверхности частиц аэрозоля в процессе газификации. Все эти упрощения не позволяют использовать модель [4] для количественного моделирования работы камеры-дожигателя, хотя проведение таких расчетов необходимо для обеспечения безопасной и эффективной эксплуатации установки плазменной переработки ТРО.

В настоящей работе предложены уточнения ранее разработанной модели [4], позволяющие в процессе численного моделирования функционирования камеры-дожигателя учитывать взаимодействие углеродсодержащих частиц с различными компонентами пирогаза и плазмообразующего газа, а также учитывать влияние размера частиц сажи на интенсивность процесса газификации.

Модель функционирования камеры-дожигателя

В работе [5] было показано, что использование термодинамического моделирования позволяет с достаточной точностью описывать изменения состава пирогаза, отводимого из установки «Плутон», при различных режимах переработки радиоактивных отходов. Тем не менее предположение о псевдоравновесном составе пирогаза не позволяет достоверно рассчитать содержание таких минорных компонентов, промежуточных продуктов плазменной конверсии ТРО, как твердые частицы сажи и пиролизные смолы. В связи с этим, для адекватного моделирования сгорания таких примесей необходимо использовать кинетическое моделирование процессов, сопряженное с анализом динамики газовых потоков и процессов тепло- и массообмена в камере-дожигателе.

Основным компонентом пирогаза, отводимого из шахтной печи в процессе переработки ТРО является оксид углерода (II) CO (таблица 1) — до 20 об. %, что было учтено при выборе модельного состава пирогаза, подаваемого в камеру-дожигатель.

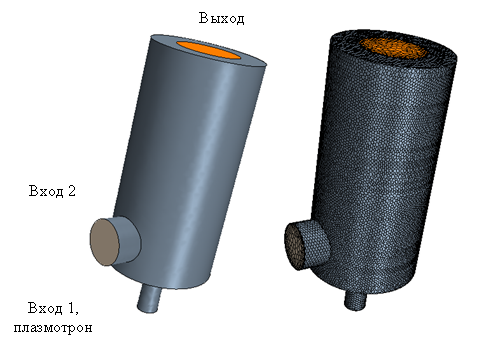

Геометрия камеры-дожигателя представлена детальной трехмерной компьютерной моделью (рис. 1). Камера-дожигатель представляет из себя цилиндрическую камеру сгорания с двумя входами: через первый («Вход 1») подается нагретый в плазмотроне воздух, через второй («Вход 2») — пирогаз с дисперсной фазой — частицами сажи с характерным размером частиц 10 мкм. Продукты горения выходят через отверстие в верхней части камеры-дожигателя («Выход»). Граничные условия на входе в расчетную область представлены в таблице 2. В качестве граничного условия на выходе выбрано давление, равное атмосферному.

Таблица 1

Состав осушенного пирогаза, отводимого из шахты установки «Пиролиз» при переработке модельных РАО ииз шахты установки «Плутон» при переработке низкорадиоактивных отходов [1–3], влажность пирогаза до осушки составляет 15–20 об.%

|

Компонент |

Содержание |

||

|

Переработка ТРО свысоким содержанием полиэтилена на установке «Пиролиз» |

Переработка ТРО свысоким содержанием ионообменных смол на установке «Пиролиз» |

Переработка РАО на установке «Плутон» |

|

|

CO |

12,2 об. % |

3–12 об. % |

8–20 об. % |

|

CO2 |

4,3 об. % |

4–6 об. % |

2–5 об. % |

|

O2 |

5,3* об. % |

** |

3–7 об. % |

|

H2 |

9,4 об. % |

2–7 об. % |

8–15 об. % |

|

N2 |

68,8 об. % |

74,7–81,0 об. % |

** |

|

HCl |

26 мг/м3 |

100 мг/м3 |

** |

|

SOx |

50 мг/м3 |

10000 мг/м3 |

** |

|

NOx |

110 мг/м3 |

60 мг/м3 |

** |

|

H2S |

** |

300 мг/м3 |

** |

|

HCN |

** |

250 мг/м3 |

** |

|

* следствие проскока воздуха при загрузке отходов в шахтную печь; ** в публикациях [1–3] данные не приведены. |

|||

Таблица. 2

Параметры газовых сред на входе вкамеру-дожигатель

|

Номер входа |

Расход, нм³/ч |

Объемная доля,% |

Содержание сажи, мг/м³ |

Температура, °C |

|||||

|

O2 |

N2 |

CO |

CO2 |

H2 |

H2O |

||||

|

1 |

70 |

78 |

21 |

0 |

0 |

0 |

0 |

0 |

2790 |

|

2 |

200 |

0 |

58 |

12 |

3 |

10 |

17 |

10 |

300 |

Трехмерную модель камеры-дожигателя разбивали на расчётную конечно-объёмную сетку в пакете программ Star-CCM+ (Finite Volume Method). При выборе среднего расстояния между узлами сетки учитывались ожидаемые особенности течения вблизи твердых границ. Для улучшения сходимости и повышения точности расчета сетку сгущали в областях, значительно влияющих на характер течения. Количество ячеек, использованных для создания сетки в данной работе, составило более 140 тыс. Характерный вид построенной сетки, использованной при проведении расчётов, представлен на рис. 1.

Рис. 1. Трехмерная модель камеры дожигателя (слева) и конечно-объемная расчетная сетка (справа)

Расчет проводили путем численного решения стационарных уравнений газовой динамики с рейнольдсовым усреднением турбулентных пульсаций (RANS) совместно с уравнениями переноса тепла с помощью пакета Star-CCM+, химические реакции окисления частиц сажи и монооксида углерода описывали дополнительно введёнными уравнениями (Field Functions), описывающими объемные источники массы и тепла. Использовали - модель турбулентности. Уравнения решали численно методом конечных объемов. Среду моделировали как смесь вязких, теплопроводных, сжимаемых газов. Все стенки считали технически гладкими и непроницаемыми.

Физические модели сред выбирали из предлагаемого STAR CCM+ набора моделей для описания физико-химических процессов в газовых средах. В качестве компонентов газовой композиции рассматривались О2, N2, СО, H2O, H2, СО2, модель сжимаемости газов — идеальный газ.

При моделировании частиц смолисто-сажевого аэрозоля применяли подход Лагранжа.

Скорость газофазных реакций рассчитывали с использованием метода стационарных концентраций. Скорость реакции окисления монооксида углерода задавали следующими объемными массовыми источниками:

![]() ,

,

![]() ,

,

![]() ,

,

где ![]() ,

, ![]() ,

, ![]() – молярные массы компонент смеси,

– молярные массы компонент смеси, ![]() и

и ![]() – массовые доли газов CO и CO2 соответственно,

– массовые доли газов CO и CO2 соответственно, ![]() — плотность смеси газов; и объемным источником тепла:

— плотность смеси газов; и объемным источником тепла:

![]() ,

,

где ΔrH — изменение энтальпии при протекании реакции окисления CO.

Аналогичным образом задавали скорость реакции окисления водорода и реакции паровой конверсии CO:

H2(g) + ½O2(g) = H2O(g)(1)

CO(g) + H2O(g) = CO2(g) +H2(g).(2)

Кинетическое моделирование газификации частиц смолисто-сажевого аэрозоля C(s) в камере-дожигателе включало расчет скорости протекания следующих процессов:

C(s) + ½O2(g) = CO(g)(3)

С(s) + H2O(g) = CO(g) + H2(g)(4)

C(s) + CO2(g) = 2CO(g).(5)

Скорость каждого из процессов описывали уравнением Аррениуса, модифицированным для описания взаимодействия конденсированной фазы с газовой:

![]() ,

,

где ![]() — скорость изменения массы частицы

— скорость изменения массы частицы ![]() , ki — предэкспоненциальный множитель, характеризующий скорость соответствующей химической реакции (3)-(5),

, ki — предэкспоненциальный множитель, характеризующий скорость соответствующей химической реакции (3)-(5),

EA, i — энергия активации соответствующей химической реакции, ![]() — парциальное давление газообразного реагента G в газовой смеси в степени ci, соответствующей стехиометрическому коэффициенту, S(C) — площадь поверхности частицы,

— парциальное давление газообразного реагента G в газовой смеси в степени ci, соответствующей стехиометрическому коэффициенту, S(C) — площадь поверхности частицы, ![]() , R — универсальная газовая постоянная, T — температура.

, R — универсальная газовая постоянная, T — температура.

Для расчета скорости реакций использовали кинетические данные, приведенные в [6–8].

Результаты моделирования

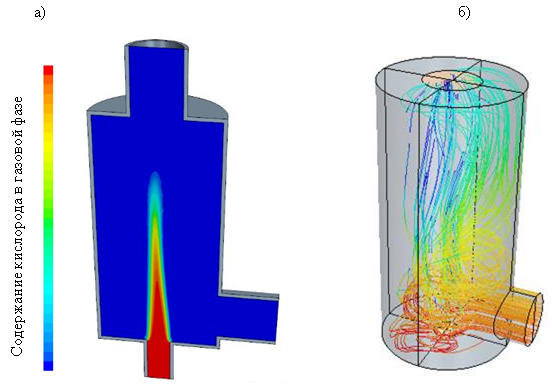

Результаты численного моделирования кинетики химических процессов в дожигателе свидетельствуют о том, что скорость реакции окисления компонентов пирогаза кислородом, поступающим в дожигатель с плазмообразующим газом лимитируется скоростью смешения газовых потоков. Это приводит к образованию четко выраженного факела, в пределах которого кислород полностью расходуется в реакциях горения (рис. 2а), при этом результаты моделирования процесса переноса смолисто-сажевого аэрозоля свидетельствуют о том, что существенная часть частиц проходит камеру-дожигатель, минуя факел плазмотрона (рис. 2б).

Рис. 2. Распределение кислорода в камере-дожигателе (а) и треки дисперсных частиц сажи (б) при мощности плазмотрона 50 кВт

Это приводит к тому, что газификация твердых частиц сажи в процессе дожига пирогаза происходит, в основном, не за счет быстрого сгорания в кислородсодержащей атмосфере, а за счет более медленного взаимодействия с водяным паром и углекислым газом — реакций (4) и (5) соответственно.

Основным способом управления эффективностью работы камеры-дожигателя установки плазменной переработки ТРО является регулирование мощности плазмотрона, нагревающего воздух, подаваемый в камеру, в пределах 50–200 кВт. Параметры работы плазмотрона в различных режимах, а также результаты расчета остаточного содержания частиц смолисто-сажевого аэрозоля в отводимом из дожигателя газе в каждом из этих вариантов функционирования установки приведены в таблице 3.

Таблица 3

Режимы проведения дожига пирогаза ирезультаты расчета состава газовой смеси на выходе из камеры-дожигателя, расход пирогаза через «Вход 2» 200 м3/ч, содержание сажи вподаваемом пирогазе 10 мг/м³

|

Электрическая мощность плазмотрона, кВт |

Расход плазмообразующего газа— воздуха, нм3/ч |

Содержание сажи вотводимом газе, мг/м³ |

Температура газа на выходе из камеры-дожигателя, °C |

|

50 |

35 |

6,8 |

1230 |

|

100 |

70 |

4,1 |

1480 |

|

150 |

105 |

0,2 |

1850 |

|

200 |

140 |

0,0 |

2200 |

Из таблицы 3 видно, что проведение дожига при мощности плазмотрона 50 и 100 кВт не позволяет обеспечить полную газификацию частиц сажи, в то же время при мощности 150 кВт более 97 % сажи элиминируется из пирогаза. Такой режим работы камеры-дожигателя можно считать оптимальным, поскольку он, с одной стороны, позволяет достичь приемлемой степени очистки пирогаза от твердых горючих частиц и, с другой стороны, предотвратить чрезмерный перегрев стенок камеры-дожигателя и избежать неоправданно большого расхода электроэнергии в плазмотроне, что в свою очередь позволит увеличить срок службы как камеры-дожигателя, так и плазмотрона.

Сравнивая результаты проведенного моделирования со сведениями из работы [4] можно заключить, что учет дополнительных факторов, отсутствующих в модели [4], позволил сделать вывод о том, что газификация частиц смолисто-сажевого аэрозоля происходит, в целом, более медленно, чем следует из результатов упрощенного моделирования. Таким образом, использование уточненной модели функционирования камеры-дожигателя более предпочтительно для поиска режимов, обеспечивающих гарантированное достижение заданной степени очистки пирогаза от частиц аэрозоля.

Заключение

Была дополнена и уточнена модель функционирования камеры-дожигателя установки плазменной переработки ТРО. Для заданной конфигурации устройства дожига пирогаза установки плазменной переработки ТРО проведено моделирование тепло- и массообмена внутри камеры-дожигателя с учетом протекания химических реакций в газовой фазе, а также процессов взаимодействия частиц смолисто-сажевого аэрозоля с кислородом, водяным паром и углекислым газом. Определены характеристики процесса окисления дисперсной составляющей потока пирогаза — частиц сажи. Построенная модель позволяет проводить расчет поля температур внутри камеры-дожигателя, концентрации компонентов газовой фазы и частиц сажевого аэрозоля. Показано, что оптимальная мощность плазмотрона, при которой достигается гарантированное элиминирование твердых горючих компонентов пирогаза, составляет 150 кВт. Показано, что использование уточненной модели функционирования камеры-дожигателя более предпочтительно для поиска режимов, обеспечивающих гарантированное достижение заданной степени очистки пирогаза от частиц аэрозоля.

Коллектив авторов выражает свою признательность Российскому фонду фундаментальных исследований за финансовую поддержку выполняемой работы (грант РФФИ № 15–08–09348)

Литература:

- M. A. Polkanov, K. N. Semenov and others. Comparative Analysis of Treatment of Solid Radioactive Waste of Nuclear Power Plant // WM2011 Conference. — Phoenix, AZ, 2011. — P. 11470.

- S. A. Dmitriev, F. A. Lifanov, A.Eu. Savkin, V. N. Popkov, M. A. Polkanov, V. A. Gorbunov, N. A. Spirin, Yu.A. Oskolkov, M.Yu. Burov, S.Yu. Shvetsov. Plasma plant for radioactive waste treatment // WM’01 conference. — Tucson, 2001.

- М. А. Полканов. Плазменно-пиролитическая переработка твердых РАО // Безопасность ядерных технологий и окружающей среды. — 2012. — № 1. — С. 89–93.

- С. В. Анпилов, А. Н. Бобраков, А. А. Кудринский, А. Ю. Маркелов, В. Л. Ширяевский. Моделирование процесса окислительной очистки пирогаза в камере-дожигателе установки плазменной переработки твердых радиоактивных отходов // Тепловые процессы в технике. — 2016. — № 4. — С. 187–200.

- А. Н. Бобраков, А. А. Кудринский, А. В. Переславцев, В. Л. Ширяевский, Ю. А. Крутяков. Возможности и перспективы термодинамического моделирования процессов плазменной переработки твердых органических отходов в шахтной печи // Экология и промышленность России. — 2013. — № 9. — С. 46–51.

- NIST Chemical Kinetics Database. Standard Reference Database 17. Version 7.0 (Web Version). Release 1.6.8. Data Version 2015.09.

- S.-H. Chi, G.-C. Kim. Comparison of the oxidation rate and degree of graphitization of selected IG and NBG nuclear graphite grades // J. Nucl. Mat. — 2008. — V. 381. — P. 9–14.

- B. E. Riede, D. Hanesian. Kinetic Study of carbon-steam reaction // Ind. Eng. Chem., Process Des. Develop. — 1975. — V. 14. — № 1. — Р. 70–74.