В данной статье приведены материалы по способу упрочнения обработки поверхностного слоя деталей машин.

Ключевые слова:надежность машин, эксплуатационные свойства, пластические деформирования, ультразвуковая обработка

Надежность работы технологических машин непостредственно связана с качеством поверхностного слоя деталей, которое характеризуется геометрическими и физико-механическими параметрами. При эксплуатации детали машин контактируют друг с другом или с окружающей средой. От качества поверхностного слоя зависят эксплуатационные свойства — сопротивление усталости, изностойкость, коррозийная стойкость, сопротивление контактной усталости и др. В связи с интенсификацией эксплуатационных процессов, увеличением скоростей перемещения рабочих органов, повышением температур и давлений роль качества поверхностного слоя значительно возрастает. Связь характеристик качества поверхностного слоя с эксплуатационными свойствами деталей свидетельствует о том, что оптимальная поверхность должна быть достаточно твердой, должна иметь сжимающие остаточные напряжения, мелкодисперсную структуру, сглаженную форму микронеровностей с большой площадью опорной поверхности.

С помощью широко применяемых методов окончательной обработки создается необходимая форма деталей с заданной точностью, но часто не обеспечивается оптимальное качество поверхностного слоя. Оно достигается поверхностным пластическим деформированием, при котором стружка не образуется, а происходит тонкое пластическое деформирование поверхностного слоя. В результате упрочняется поверхностный слой, повышается изностойкость, стойкость к коррозионным воздействиям и т. д. Во многих случаях применением поверхностного пластического деформирования удается повысить запасы прочности деталей, работающих при переменных нагрузках, в 1,5–3 раза и увеличить срок службы деталей в десятки раз [1].

Поверхностные пластические деформирования подразделяют на статические и ударные. При статических методах обработки инструмент, рабочие тела или среда воздействует на обрабатываемую поверхность с определенной постоянной силой Р, происходит плавное перемещение очагов воздействия, которые последовательно проходять всю поверхность, подлежащую обработке. При этом инерционные силы не оказывают существенного влияния на поверхностного пластического деформирования.

При ударных методах инструмент, рабочие тела или среда многократно воздействует на всю обрабатываемую поверхность или на ее часть, при этом сила воздействия Р в каждом цикле изменяется от нуля или от некоторого значения Р1до максимума, а в случае локального ударного воздействия очаг деформирования может последовательно и равномерно проходить всю обрабатываемую поверхность.

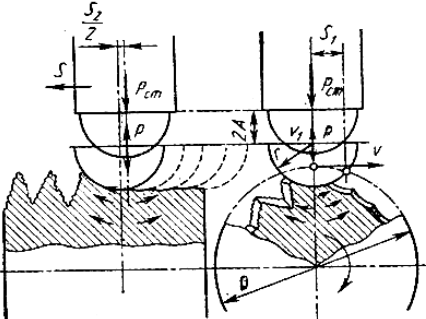

Ультразвуковая обработка является одным из передовых методов поверхностного пластического деформирования. Если при обработке статическими методами поверхностного пластического деформирования (обкатывание шаром или роликом, алмазное выглаживание и т. д.) инструменту сообщают дополнительно ультразвуковые колебания с частотой 18–24 кГц и амплитудой 15–30 мкм, то они становятся ударными методами (ультразвуковое обкатывание, ультразвуковое выглаживание и т. д.) (рис. 1).

Используют также ультразвуковую обработку, когда загружаемым рабочим телам, помещенным в замкнутом объеме вместе с обрабатываемой деталью, сообщают ультразвуковые колебания, под воздействием которых происходит упрочнение обрабатываемой поверхности.

По сравнению, например, с обкатыванием шаром ультразвуковая обработка отличается следующими особенностями и преимуществами:

‒ инструмент пластически деформирует поверхностный слой детали импульсно, с большой интенсивностью колебаний, в результате чего деформирование сопровождается прерывистым и интенсивным трением;

‒ кратность приложения силы при деформировании инструментом поверхности — 400 раз и более (при обкатывание шаром 12–20 раз);

‒ статическая сила, действующая на деталь, незначительна;

‒ скорость деформирования — переменная, ее максимальное значение 200 м/мин и более, что превышает скорость деформирования при обкатывание шаром в десятки и сотни раз;

‒ среднее давление, создаваемое в поверхностном слое детали под действием нормально направленной силы, в 3–9 раз больше, чем при обкатывании шаром;

‒ энергия, расходуемая на искажения кристаллической решетки и идущая на внутренние микроструктурные преобразования, при ультразвуковом обработки значительно выше, чем при обкатывание шаром;

‒ температура места контакта инструмента с деталью в зоне деформирования 100–150 0С, что в 3–5 раз меньше, чем при обкатывание шаром. Время нагрева ультразвуковой обработки очень мало (3х10–5 с) и поэтому не наблюдается снижения упрочнения, вызываемого действием высокой температуры;

‒ в процессе ультразвуковой обработки вследствие относительно больших напряжений и многократного приложения нагрузки напряженно-деформированное состояние специфично. Множественное скольжение дополнительно тормозит дислокации. Плотность дислокаций и дисперсность блоков намного больше, чем при обкатывание шаром. В результате степень наклепа повышается в 1,2–1,5 раза и и соответственно увеличивается уровень остаточных сжимающих напряжения по сравнению с уровнем этих напряжений при обкатывание шаром [2].

Рис. 1. Схема ультразвукового упрочнения: Р — ударная сила; Рст — статическая сила; А — амплитуда смещения рабочей части инструмента; r — радиус сферы рабочей части инструмента; S — продольная подача; S1 — относительная подача за один период колебаний инструмента; S2 — продольная подача за один период колебаний; ![]() — окружная скорость заготовки;

— окружная скорость заготовки;![]() — колебательная скорость рабочей части инструмента; D — диаметр обрабатываемой детали

— колебательная скорость рабочей части инструмента; D — диаметр обрабатываемой детали

Применение ультразвуковой обработки по сравнению с обкатывание шаром может быть эффективно в следующих случаях:

‒ для деталей из термически и химико-термически обработанных сталей (У10А, У12, Х12, Х40, аустенитной 12Х18Н9Т и др.), так как применение других методов не позволяет получить значительный упрочняющий эффект;

‒ для деталей и инструментов из твердых сплавов вследствие того, что составляющие фазы таких сплавов пластически деформируются; при этом улучшаются основные характеристики качества поверхностного слоя и значительно увеличивается стойкость резцов;

‒ для деталей малой и неравномерной жесткости, так как ультразвуковая обработка характеризуется небольшими статической силой и временем деформирования.

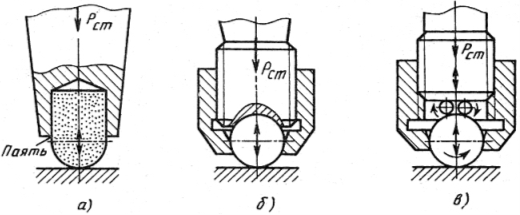

В качестве инструмента при ультразвуковой обработки можно использоват стальные закаленные шары, которые устанавливают неподвижно или так, что они могут вращаться (рис.2), а также гладилки из сверхтвердых материалов или алмазные выглаживатели. Инструмент устанавливают в концентратор, от которого ему передаются ультразвуковые колебания.

Рис. 2. Схема крепления инструмента: а, б — жесткое; в — с обеспечением качения

Литература:

- Повышение качества и надежности машин. Опыт уральских заводов/ С. Д. Волков и др.М. Машиностроение, 1974, 133с.

- Повышение прочности и долговечности деталей машин поверхностным пластическим деформированием/Под.ред. И. В. Кудрявцева//ЦНИИТМАШ.Кн. № 90, 1970, 152 с.