Рассмотрен принцип работы устройства для вибрационной обработки глубоких отверстий с высокими характеристиками точности. Предложен способ повышения долговечности державки инструмента, подвергающейся в процессе работы воздействию высокочастотных колебаний.

Ключевые слова:вибрационная обработка, автоколебания, амплитудо-частотные характеристики, проволочный инструмент

Обеспечение точности обработки глубоких отверстий связано с уменьшением увода оси и огранки в поперечном сечении обработанного отверстия. Низкочастотные колебания могут возникать из-за вынужденных колебаний вращающейся заготовки или инструмента и имеют преимущественно поперечные составляющие. Решением проблемы является генерирование управляемых по всем параметрам (частоте, амплитуде и форме) колебаний элемента инструментальной подсистемы за счет ослабления крутильно-продольной жесткости державки инструмента. Закрепляться может сверло, борштанга, в том числе для комбинированного растачивания с одновременным поверхностно-пластическим деформированием. Собственно державка выполнена как стержень-волновод со сквозными винтовыми пазами переменного или постоянного шага. Уменьшение поперечных деформаций технологических подсистем происходит за счет возбуждения комплексных продольно-крутильных колебаний в инструментальной подсистеме [1]. Снижение поперечной составляющей силы резания приводит к уменьшению разбивки отверстия и увода оси [2]. Комплексные колебания рассеивают энергию возмущений, которые приводят к поперечным смещениям инструмента и заготовки. Основной причиной комплексных колебаний упругой державки инструмента является автоколебательный процесс. Его частота определяется собственной частотой инструментальной подсистемы. Амплитуда автоколебаний определяется в основном режимом резания.

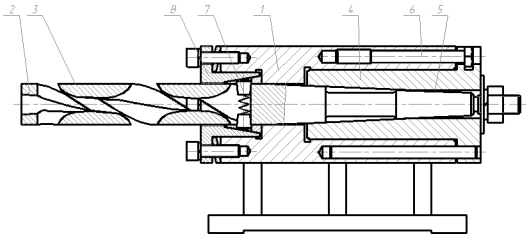

Устройство для вибрационной обработки отверстий (рис. 1) содержит корпус 1. Инструмент (не показан) устанавливается в коническое гнездо 2 державки инструмента 3, жестко закрепленной в пиноле 4 по коническому хвостовику 5. Пиноль 4 с державкой инструмента 3 имеет возможность осевого перемещения относительно корпуса при помощи винта 6. Фиксация положения пиноли 4 с державкой инструмента 3 относительно корпуса 1 происходит за счет конических штифтов 7, которые по конической поверхности крышки 8 утапливаются в пазы державки инструмента 3, формируя жесткую заделку.

Рис. 1. Конструкция инструментальной головки

Корпус 1 устанавливаются на суппорте, станине, планшайбе. Инструмент устанавливается в державку инструмента 3. После включения привода главного движения и продольной подачи корпуса 1 происходит обработка отверстия. Регулирование частоты автоколебаний происходит за счет изменения вылета упругой державки 3 из корпуса 1 при вращении винта 6 и фиксации в крышке 8 конических штифтов 7. Упругая державка 3 преобразует энергию процесса стружкообразования в комплексные крутильно-продольные колебания режущего инструмента.

На амплитудо-частотных характеристиках поперечных колебаний инструмента присутствует, как правило, один резонансный пик. Частота этого пика соответствует частоте вращения заготовки. При этом амплитуда поперечных колебаний снижается при наличии устойчивых крутильно-продольных колебаний инструмента вследствие снижения сил резания и демпфирования поперечных смещений.

Первый резонансный пик комплексных колебаний соответствует частоте вращения заготовки (5..10 Гц). Второй пик определяется частотой стружкообразования (колеблется в зависимости от скорости резания и коэффициента усадки стружки в пределах 100..250 Гц). При определенных условиях возможно возникновение устойчивых комплексных крутильно-продольных автоколебаний (частота при разной жесткости волноводного преобразователя 1100, 1580, 2080, 2880 Гц).

Существует технологический режим обработки сверлением, обеспечивающий максимальную точность обработанного отверстия диаметром 16 мм на длине 160 мм (биение 12 мкм, точность размера — 7..8 квалитет, непрямолинейность оси 0,01/100 мм). Этот режим характеризуется наличием высокочастотных продольно-крутильных автоколебаний (1100, 1580, 2000 Гц) и практически равномерной амплитудо-частотной характеристикой изгибных колебаний малой амплитуды.

При эксплуатации данной установки возникает проблема долговечности конструктивных элементов. Это связано с многочастотным воздействием на упругую державку инструмента и все элементы установки, связанные с ней. При вибрациях до 3000 Гц необходимо обеспечить усталостную выносливость вибрирующих элементов. Для решения данной проблемы предлагается использовать эффективный способ упрочнения цилиндрических поверхностей деформационной обработкой проволочным инструментом (дисковой металлической щеткой), которая может устанавливаться на оборудование металлообрабатывающей группы, в частности на шлифовальных станках — вместо абразивного круга.

При введении щетки в контакт с обрабатываемым изделием на окружных скоростях 30..60 м/с происходит деформационное воздействие проволочных элементов инструмента на обрабатываемую поверхность. Для определения толщины упрочненного слоя недостаточно знания только силы удара и возникающей в результате неё упруго-пластической деформации. Необходимо иметь представление о количестве ударов в определенную площадь за единицу времени, ведь, говоря об упрочненном слое, имеют, как правило, в виду, его равномерное распределение по глубине на обрабатываемой площади поверхности. А для этого необходимо знать поверхностную плотность распределения отпечатков от ударов ворса.

Так как при обработке проволочным инструментом вероятность появления той или иной ворсинки в любой области обрабатываемой поверхности не зависит от количества ворсинок, попавших в любые области, не пересекающиеся с данной и вероятность попадания в элементарную область двух или более ворсинок пренебрежимо мала по сравнению с вероятностью попадания одной ворсинки, то в работе [3] было выдвинуто и доказано предположение о допустимости использования закона Пуассона [4] для анализа распределения отпечатков по поверхности обрабатываемого изделия.

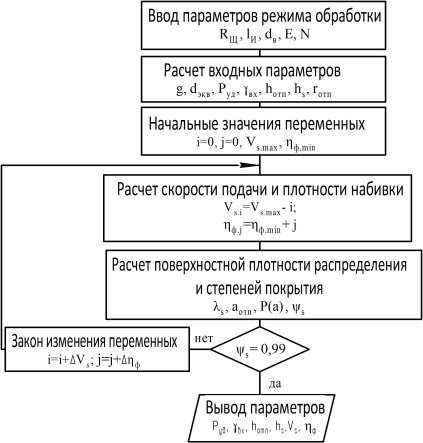

На основе разработанной модели [3] создан алгоритм расчетно-аналитического метода (рис. 2), позволяющий подобрать рациональные режимы при варьировании плотности набивки инструмента и его скорости перемещения.

Рис. 2. Схема алгоритма расчетно-аналитического метода:Rщ — радиус гибкого инструмента, м; lИ — длина изгибающейся части проволочки, м; dВ — диаметр ворса, м; E — модуль упругости, Па; N — натяг гибкого инструмента к обрабатываемой поверхности, м; g — коэффициент, учитывающий динамику вращения проволочного инструмента; dэкв — эквивалентный диаметр проволочки, с учетом динамики вращения, м; Pуд — сила удара при входе ворса в контакт с изделием, Н; γ — угол входа ворсинки в контакт с изделием, град; hОТП — глубина упругопластической деформации, м;hS — максимальная глубина наклепа, м; rОТП–радиус остаточного отпечатка от удара, м; VS — скорость перемещения обрабатываемой поверхности относительно гибкого инструмента, м/с; ɳф — фактический коэффициент заполнения рабочей поверхности инструмента; λS — поверхностная плотность распределения отпечатков от ударов ворса; аОТП — cредневероятное число ударов ворсинки в площадь, равную площади собственного отпечатка; P(a) — cтепень покрытия обрабатываемой поверхности; ψS — степень равномерности глубины наклепанного слоя

Использование данного алгоритма позволяет нам назначать эффективные режимы обработки державки инструмента, вне зависимости от материала её изготовления и термической обработки. При обработке проволочным инструментом формируется равновесная шероховатость обработанной поверхности [5], что вместе с увеличением микротвердости и формированием остаточных напряжений сжатия позволяет повысить долговечность державок до 2 раз.

Обработка проволочным инструментом может быть использована как дополнительная операция как при снижении коробления маложестких валов [6], так и при повышении долговечности сменных узлов призматической формы перекомпонуемых производственных систем, используемых при многосторонней обработке деталей [7].

Литература:

- Драчев, О. И. Обоснование выбора параметров технологической системы для сверления отверстий / О. И. Драчев, Д. А. Расторгуев // Металлообработка. — 2008. — № 1. — С. 2–6.

- Драчев, О. И. Повышение эффективности вибрационной обработки глубоких отверстий / О. И. Драчев, Д. А. Расторгуев, Д. Е. Салабаев // Металлообработка. — 2006. — № 2. — С. 2–5.

- Зотов, А. В. Оценка деформационных процессов при обработке проволочным инструментом / А. В. Зотов, О. И. Драчев, Д. А. Расторгуев, А. В. Святкин, В. С. Климов, Е. Д. Мерсон // Металлообработка. — 2014. — № 6. — С. 34–40.

- Вентцель, Е. С. Теория вероятностей и ее инженерные приложения. Учебное пособие для втузов / Е. С. Вентцель, Л. А. Овчаров. — М.: Высш. Шк., 2000. — 480 с.

- Одинцов, Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием: справочник / Л. Г. Одинцов. — М.: Машиностроение, 1987. — 328 с.

- Драчев, О.И. Метод снижения коробления маложестких валов / О. И. Драчев, А. В. Бобровский, Д. Ю. Воронов // Машиностроитель. — 2001. — № 7. — С. 20–23.

- Левашкин, Д. Г. Моделирование кинематических структур на основе электромеханических устройств для обеспечения жесткости автоматически сменных узлов / Д. Е. Левашкин // Металлургия: технологии, управление, инновации, качество: труды XVIII Всероссийской научно-практической конференции под ред. Е. В. Протопопова. — Новокузнецк: Сибирский государственный индустриальный университет. — 2014. — С. 431–436.