Объемы реконструкции и усиления конструкций сооружений ежегодно неуклонно возрастают. Одной из главных задач при этом является обеспечение работоспособности железобетонных конструкций, полностью или частично сохраняемых при реконструкции сооружений. В последние годы для усиления таких конструкций широко используются тканевые композитные материалы из тонких волокон высокой прочности, работающих в составе матрицы из полимерной смолы. Такое усиление требуется для увеличения несущей способности, жесткости и сейсмостойкости железобетонных конструкций.

Применение новой технологии усиления поврежденных железобетонных балок в свою очередь требует совершенствования конструктивных решений и расчета прочности усиленных железобетонных балок. Следует отметить, что методы усиления железобетонных конструкций, разрушающихся от среза являются более сложными, чем при изгибе. Несмотря на большое количество проведенных исследований, проблема сопротивления железобетонных элементов действию среза все ещё далека от решения. Из-за большого числа и сложности факторов, влияющих на поведение железобетонных элементов при срезе, построение соответствующей объемлющей теории связано с большими трудностями. Это обстоятельство долгое время усугублялось преобладанием эмпирического подхода к решению проблемы без углубленного изучения фундаментальных механизмов и процессов, определяющих сопротивление элементов действию поперечных сил [1-3].

Анализ проведенных исследований показывает, что экспериментальные данные по распределению напряжений в железобетонных балках в стадии после образования нормальных и наклонных трещин весьма ограничены и положены в основу эмпирического подхода при определении формы эпюр нормальных и касательных напряжений над наклонной трещиной. При этом рассматривается условие равновесия внутренних и внешних сил.

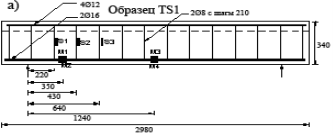

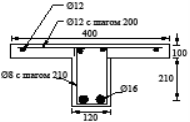

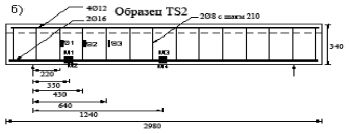

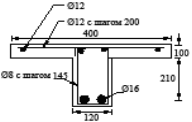

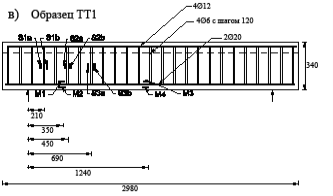

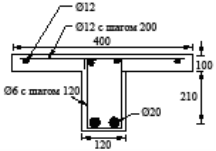

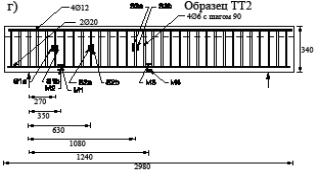

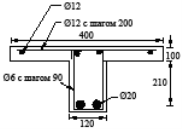

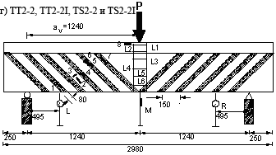

Учитывая вышесказанное были проведены экспериментальные исследования несущей способности тавровых железобетонных балок, усиленных высокопрочными тканевыми углепластиковыми волокнистыми материалами (УПВМ) в зоне действия поперечных сил. Оценка их сопротивления при срезе проводилась в зависимости от процента продольного рабочего армирования – μ, отношения пролета среза к рабочей высоте сечения – av/ho, интервала, количества и ориентации полос УПВМ (рис. 1).

Рис. 1. Схема армирования и расположения тензодатчиков на арматурных стержнях образцов

Серия T состояла из шестнадцати балок, классифицированных в две группы по проценту продольного армирования ТТ (μ =1,69 %) и TS (μ =1,08 %). Все T-образные балки были усилены поперечными стальными хомутами с различным интервалом и количеством усиления среза. Образцы каждой из групп ТТ и TS имели по две подгруппы, основанные на отношение пролета среза к рабочей высоте (см. табл.). Все образцы были испытаны при ступенчатом монотонном загружении. Каждая подгруппа имела по четыре образца. Из них, одна балка была контрольной, две балки были предразрушены и восстановлены листами УПВМ, представленными как предварительно разрушенными и восстановленными балками. Одна балка была изначально усилена до появления трещины. Кроме того, были изготовлены и испытаны шесть цилиндров диаметром 150 мм и высотой 300 мм и шесть кубов ребром 150 мм (R=44,55 MПa). В таблице приведена ведомость испытанных серий Т.

При испытании были измерены: прогиб в середине пролета и деформации в растянутой арматуре, стальных хомутах, поверхностные деформации поперек середины секции балки и на поверхности бетона и полосах УПВМ в каждой ступени нагрузки. Также представлены результаты испытания балок при предельной нагрузке и достигнутом повышении их несущей способности, включая характер разрушения и вид трещин.

Все образцы стальной рабочей арматуры были испытаны при одноосном растяжении на разрывной машине. Средняя прочность при растяжении стержня из высокопрочной стали диаметром 16 мм– 311,22 МПа, диаметром 20 мм составила 554,17 МПа, стержня из мягкой стали диаметром 6 мм – 660,82 МПа, а стержня диаметром 8 мм – 620,31 МПа. На рис. 1a,б,в,г показаны детали арматуры и поперечное сечение, а также расположение тензодатчиков на растянутых стержнях рабочей арматуры и хомутов балок подгрупп TS1, TS2, TT1 и TT2.

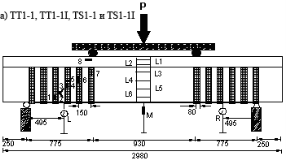

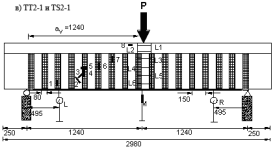

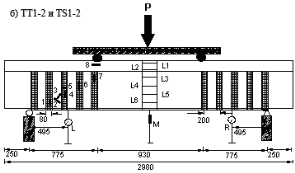

Для внешнего усиления были использованы двунаправленные листы УПВМ, состоящие из двух основных компонентов – эпоксидной смолы и листов волокна /4/. Связующая прочность эпоксидной смолы равна 4 MПa, прочность при растяжении – 30 МПа, а модуль упругости – 3,80 МПа, прочность листа волокна при растяжении – 3,80 МПа и модуль упругости – 230,0 МПа. УПВМ поставлялись в форме рулонного листа толщиной 0,09 мм, шириной 600 мм и длиной 5 м с ориентацией волокон под углом 0/90 градуса. Листы УПВМ приклеивались на поверхность бетона, покрытой эпоксидной смолой, прикатывались роликом и покрывались заключительным слоем эпоксидной смолы. Схемы загружения образцов показаны на рис.2. Образцы группы BT1, BS1, TT1 и TS1 были подвергнуты двухточечному изгибу, а образцы группы BT2, BS2, TT2 и TS2 – испытаны сосредоточенной нагрузкой в середине балки (рис. 2,3). Схема усиления и ориентация полос УПВМ, расположение датчиков на поверхности полос УПВМ и бетона, а также схема загружения прямоугольных балок показаны на рис. 2.

Рис. 2. Схема загружения усиления и расположения датчиков на поверхности бетона и полосах УПВМ

Для измерения величины деформаций на поверхности стальной продольной и поперечной арматуры были приклеены тензодатчики с базой измерения 10 мм, а на поверхность бетона и на полосы УПВМ – тензодатчики с базой измерения 30 мм (рис.1).Кроме того, были также измерены деформации на поверхности бетона в пределах середины пролета тавровых балок с помощью реперных точек L1, L2, L3, L4, L5 и L6 с базой измерения 150 мм, расположенных на расстоянии соответственно 10 мм, 40 мм, 73 мм, 135 мм, 220 мм и 310 мм от верхней поверхности балки (рис. 2).

После размещения образца на опоры его покрывали краской для облегчения наблюдения образования трещин в образцах. На образцах также были установлены один линейный преобразователь деформаций и два циферблатных индикатора (рис.2) для замера прогибов.

Характеристика испытанных тавровых балок

|

Смил1 джю.э |

Шаг и ориентация полосы УПВМ, мм–градус |

R, MПa |

av/ho |

Диаметр растянутой арматуры, мм |

Количество, диаметр, шаг хомутов, мм |

|

1TS1a |

--- |

16,73 |

2,5 |

Ø 16 |

2Ø 8–210 |

|

2TS1-1 |

U-полоса 150–0/90 |

||||

|

2TS1-2 |

U-полоса 200–0/90 |

||||

|

3TS1-1I |

U-полоса 200–0/90 |

||||

|

1TT1a |

--- |

27,38 |

2,5 |

Ø 20 |

4Ø 6–120 |

|

2TT1-1 |

U-полоса 150–0/90 |

||||

|

2TT1-2 |

U-полоса 200–0/90 |

||||

|

3TT1-1I |

U-полоса 200–0/90 |

||||

|

1TS2a |

--- |

16,73 |

4,0 |

Ø 16 |

2 Ø 8–145 |

|

2TS2-1 |

U-полоса 200–0/90 |

||||

|

2TS2-2 |

Наклонная полоса 150–45/135 |

||||

|

3TS2-21 |

Наклонная полоса 150–45/135 |

||||

|

1TT2a |

--- |

27,38 |

4,0 |

Ø 20 |

4 Ø 6–90 |

|

2TT2-1 |

U-полоса 150–0/90 |

||||

|

2TT2-2 |

Наклонная полоса 150–45/135 |

||||

|

3TT2-2I |

Наклонная полоса 150–45/135 |

1Контрольные образцы;

2 Предразрушенные/восстановленные образцы;

3 Усиленные образцы.

Образцы подвергались предварительной загрузке до образования и развития трещин. После снятия нагрузки они были усилены или восстановлены поло-сами УПВМ и повторно загружены статической нагрузкой до разрушения. Усиленные полосами УПВМ образцы-балки без предварительного загружения были испытаны до разрушения.

Во время загружения были зафиксировано образование первых трещин, критическое раскрытие трещин, отрыв листов от поверхности бетона или разрыв армирующих полос с выкрашиванием бетона. Распространение трещин четко прослеживалось на каждом приращении нагрузки в течение всего испытания.

Результаты испытаний были представлены в виде зависимостей «нагрузка–прогиб» в середине пролета, «нагрузка–деформация» растянутых арматур и поперечных хомутов, в полосах УПВМ и на поверхности бетона. Результаты показали, что технология полосы УПВМ с двунаправленными волокнами может использоваться для значительного увеличения несущей способности балок. Не-сущая способность балок подгрупп ТT1, ТS1, ТT2 и ТS2 была увеличена соответственно в пределах 38,08% – 60,94%, 19,74% – 39,51%, 17,98% – 44,93% и 12,29% –36,9%. В целом, несущая способность балок была больше на 12,29% – 60,94% по сравнению с контрольными.

Результаты показывают, что увеличение количества внутренних (стальных хомутов) и внешних (полосы УПВМ) армирования среза, возможно, не увеличивает пропорционально несущую способность среза, но изменяет способ разрушения от сдвигового механизма с разрывом полос усиления на изгибному из-за присутствия большого количества арматуры среза. В T-образных балках повышение несущей способности первоначально усиленных образцов было на 7% – 17% по сравнению такими же усиленными предразрушенными восстановленными балками. Первоначально усиленные образцы подгруппы TS2 и TS1 не имеют повышения по сравнению с предразрушенными восстановленными образцами, имеющими подобную ориентацию полосы УПВМ. Это показывает, что обеспечение большего количества внешнего армирования среза не увеличивает несущую способность среза. По результатам эксперимента выяснено, что усиляющая система полос из УПВМ является самой эффективной для поврежденных или предразрушенных балок для увеличения несущей способности железо-бетонных балок.

Литература:

- Ашрабов А.А., Раупов Ч.С. Расчетная модель прочности железобетонных балок с учетом усилий и деформаций среза. Ташкент. Проблемымеханики. 2005. № 3. с. 50-55.

- J. Jayaprakash, Abdul Aziz A. A., Abang, A A., Ashrabov, A. A. (2004) External Shear Strengthening Strategies of RC Beams with Bi-Directional CarbonFibre ReinforcedPolymer Sheet. Proceedings of International Conference on Bridge and Hydraulic structures, pp 219-224.

- А. С. Залесов, Ю. А. Климов. Прочность железобетонных конструкций при действии поперечных сил. Киев. «Будивэлнык». 1989. – 105 с.