В статье изучен технологический процесс изготовления швейных изделий из термопластичных материалов сварными соединениями. Выявлены преимущества и недостатки этой технологии. Изучена практическая целесообразность применения данной технологии в массовом производстве.

Развитие производства одежды, улучшение ее ассортимента и увеличение объемов выпуска тесно связано с увеличением доли синтетических волокон в сырьевом балансе. Химические волокна в общем балансе мирового производства волокон всех видов составляют 48,2 %, из них 37,3 % — синтетические волокна, главным образом полиэфирные, полиамидные и полиакрилонитрильные. Синтетические волокна в текстильных материалах позволяют улучшить их потребительские свойства, т. к. для синтетических материалов характерны легкость, красивый внешний вид, водостойкость, несминаемость, легкость ухода, невысокая цена. Для изготовления плащей, накидок широко используют пленочные материалы из пластифицированного поливинилхлорида, полиэтилена, полиамида. Они водостойки, эластичны, мягки и дешевы. Для спецодежды, курток и пальто применяют материалы с покрытием. В качестве основы такие материалы могут иметь ткани из хлопчатобумажных и искусственных волокон, а также трикотажные полотна. При ниточных соединениях этих материалов снижается прочность их по линии шва и изделие становится водопроницаемым. Поэтому соединения деталей изделий из перечисленных материалов осуществляют свариванием. Помимо этого свариванием соединяют детали изделий из тканей и трикотажных полотен, содержащих натуральные и вискозные волокна в смеси с термопластичными. Одной из особенностей синтетических волокон, и полимеров вообще, является их термопластичность. На использовании этого свойства основан способ безниточного соединения деталей одежды — сварка. [2]

Сварка представляет собой технологический процесс образования неразъемного соединения путем доведения соединяемых поверхностей в зоне контакта тканей до вязкотекучего состояния с последующей фиксацией. Сварка это — процесс самослипания термопластичных материалов под действием тепла и давления. Использование ниточных соединений для таких материалов нерационально, так как процесс шитья затруднен, изделия с ниточными швами не обладают достаточной прочностью и водостойкостью. Клеевые соединения здесь тоже непригодны, так как материал сам термопластичен, а поэтому горячее прессование невозможно. При изготовлении изделий из термопластичных пленочных материалов (пластифицированного поливинилхлорида, полиэтилена, полиамида) используются сварные соединения. [1]

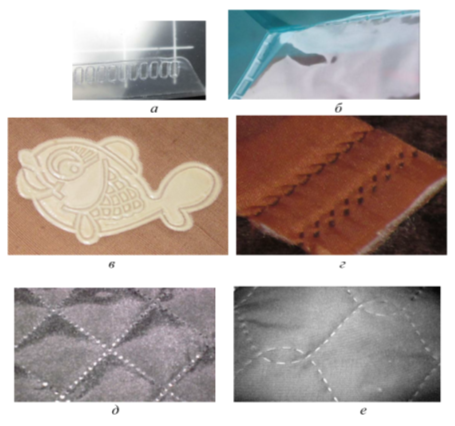

В швейном производстве применяют три вида сварки: термоконтактную (непрерывную и термоимпульсную), высокочастотную и ультразвуковую. До настоящего времени наибольшее практическое применение в швейной промышленности имела термоконтактная сварка при помощи электронагрева методом последовательной обработки полуфабриката и термоимпульсная методом параллельной обработки. Сущность термоконтактного способа сварки заключается в том, что нагрев материала осуществляется специальным инструментом приего непосредственном контакте с материалом. Температура нагревателя 300–350о С. Чтобы не было налипания, используют прокладки из тефлона, кальки. Нагрев инструмента может быть газовый, индукционный, электрический. Примеры сварных соединений приведены на рисунке 1.

Рис. 1. Примеры сварных соединений: а, б — пластиковые упаковки; в — аппликация; г, д, е — выстегивание ткани с утеплителем

В швейном производстве применяется в основном метод последовательной сварки. Последовательную сварку электрическим нагревом осуществляют при помощи нагревательных элементов в виде паяльника клиновидной формы, ролика, ленты. Для сварки термопластичных пленок толщиной 0,25–1 мм, а также текстильных материалов с термопластичным полимерным покрытием целесообразно использовать в качестве нагревательного элемента паяльник клиновидной формы, который в результате разогрева внутренних поверхностей свариваемых деталей обеспечивает в зоне контакта сварной шов с последующей его фиксацией прижимными роликами. Методы обработки при этом параллельно-последовательные, скорость продвижения материалов 150 см/мин. При термоконтактной сварке нагрев пленочного материала осуществляется практически мгновенно благодаря пропусканию импульса тока большой силы через нагревательные элементы. В паузах между импульсами сварной шов охлаждается под давлением. Охлажденные поверхности сварного шва не прилипают к нагревательному инструменту, поэтому сваривать термоимпульсной сваркой можно без антиадгезионных прокладок. Простота и экономичность термоконтактного способа позволяют использовать его для сварки тонких пленок и текстильных материалов с пленочным термопластичным покрытием при изготовлении специальной и некоторых других видов одежды. Существенными недостатками способа являются: возможность перегрева поверхностного слоя материала, непосредственный контакт нагревателя с материалом и давление его на материал, что приводит к выдавливанию расплава материала в околошовной зоне и снижению прочности соединений.

При высокочастотной сварке материалы помещаются между электродами, к которым подается переменный ток высокой частоты. Выделяемое электродами тепло за 2–3 с сваривает материалы. Электроды при этом остаются холодными, поэтому изолировать их нет необходимости. Аппараты для высокочастотной сварки снабжены набором электродов различной формы, поэтому существуют два способа высокочастотной сварки: параллельный и последовательный. Наибольший интерес для швейной промышленности как наиболее производительный представляет параллельный, выполняемый обычно на прессах. [1]

Недостаток высокочастотной сварки — сложность и высокая стоимость установок, а также необходимость местной или общей экранизации. Этот способ сварки используют для изготовления петель, рельефных отделочных швов в одежде из искусственной кожи, воротников, манжет, карманов мужских сорочек из синтетических тканей, для прикрепления эмблем и аппликаций к деталям одежды.

Ультразвуковая сварка осуществляется за счет воздействия ультразвуковых колебаний и давления. Ультразвуковую сварку применяют для соединения текстильных материалов из термопластичных волокон. Это тепло размягчает материал, и при сдавливании разогретые поверхности соединяются в зоне контакта. Единого мнения относительно механизма ультразвуковой сварки термопластичных полимеров, в том числе и текстильных синтетических материалов, до настоящего времени нет. Процесс сварки ультразвуком рассматривается как чистое действие механических колебаний, в результате которых от трения поверхностных слоев в молекулярных цепях возникает необходимое для сварки тепло. При сварке пластмасс, плохо проводящих ультразвуковые колебания, энергия ультразвуковых колебаний преобразуется в тепло в результате микроударов или в результате поглощения ультразвуковых колебаний на свариваемых границах. В начальный момент сварки непосредственно под волноводом, вследствие того, что здесь возникают наибольшие температуры, образуется вязкотекучая прослойка. Под действием сварочного давления она вдавливается во внутренние слои материала. При малой поверхностной плотности материала вязкая масса проникает до его противоположной стороны, оказывая подогревающее действие по всей толщине. Что значительно сокращает продолжительность сварки.

Сварка ультразвуком обладает рядом особенностей:

– тепло выделяется только в зоне шва, что способствует высокой скорости сварки и незначительным изменениям свойств материала;

– сваривать можно загрязненные поверхности, так как все инородные частицы удаляются из зоны шва благодаря сдвиговым колебаниям;

– подвод энергии можно осуществлять на значительном расстоянии от места сварки, что позволяет сваривать детали в труднодоступных местах;

– сваривать можно различные термопласты;

– появляется возможность механизации и автоматизации процессов сварки;

– производственные процессы характеризуются экономичностью и чистотой.

Ультразвуковую сварку осуществляют последовательным способом на машинах проходного типа и по всему контуру шва параллельным способом на прессовом оборудовании. Область применения ультразвуковой сварки более широкая по сравнению с высокочастотной и термоконтактной сваркой. Этот способ применим для соединения текстильных материалов из всех видов термопластичных волокон. Ультразвуковую сварку применяют для соединения деталей одежды из тканей и трикотажных полотен, основных подкладочных материалов и утеплителя. Путем сваривания можно получать стачные, настрочные, отделочные и другие швы, изготавливать петли, закрепки, прикреплять пуговицы и т. п., выполнять различные по конфигурации и размерам строчки, выполняемые последовательным и параллельным способами.

Наибольший интерес представляет использование ультразвукового метода для безниточного крепления пуговиц к одежде из тканей (так называемый способ «комби-текс»). Специальные пуговицы на ножках из термопластического материала устанавливаются на ткань и прижимаются сверху металлической пластиной, а снизу — металлическим излучателем УЗ-колебаний. При одновременном воздействии на пуговицу УЗ-колебаний и давления, материал ее ножки нагревается до вязкотекучего состояния и проникает в структуру ткани, а затем формируется на другой ее стороне. Использование этого способа на сорочечном ассортименте позволяет совместить операции прикрепления пуговиц на перед сорочки и застегивание сорочки, так как пуговицы могут устанавливаться сквозь петли. Возможно и одновременное прикрепление пуговиц на переде, воротнике и манжетах. Прикрепление пуговиц осуществляется на специально разработанной установке «Комби-текс». С помощью ее можно прикрепить пуговицы как к отдельным деталям, так и к готовому изделию. При сварке исключается потребность в скрепляющих материалах (нитки, клей и растворители), необходимых для ниточных и клеевых соединений. [1]

Таким образом сварка в швейном производстве открывает огромные возможности механизации и автоматизации. Так, при обработке петель рост производительности труда составляет 150–200 % по сравнению с ниточным способом. В сварных швах не допускается стягивание, растяжение, посадка материала, прожоги, несоединенные места, продавливание, перекосы, смещения, загрязнения. Концы сварных соединений дополнительно не закрепляются. Исходя из этого можно прийти к выводу что сварные соединения швейных изделий являются наиболее трудосберегающей и высокопроизводительной технологией в швейной промышленности. С применением такой технологии можно достичь больших результатов развития производства рентабельной, эстетичной, конкурентоспособной и доступной по цене продукцией для населения.

Литература:

- Н. Н. Бодяло и др. Технология швейных изделий. Витебск, Учреждение образования «ВГТУ», 2012. — 307 с.

- А. И. Савостицкий и др. Технология швейных изделий. Москва, «Легкая индустрия» 1983. — 597 с.