В статье приведен новый состав магнитного эластомера с токопроводящими свойствами.

Резина на основе токопроводящей сажи характеризуется высоким удельным сопротивлением и используется для обеспечения отвода статического электричества. Используется для снятия статики в медицине, при изготовлении взрывчатых веществ, при использовании специального технологического оборудования.

Целью разработки является создание магнитного эластомера с токопроводящими свойствами.

Указанный технический результат достигается путём создания резиновых смесей, в которых в качестве наполнителя используется порошок Nd-Fe-B, модифицированный 5% раствором 3-аминопропилтриэтоксисиланом и технический углерод N 330.

Для решения поставленной задачи нами предлагается нанесение на поверхность порошка Nd-Fe-B 5% спиртового раствора 3-аминопропилтриэтоксисилана. После чего его высушивают при температуре 20 - 25oC в течение 5 ч.

Изготавливалась резиновая смесь на основе бутадиен-нитрильного каучука состоящая из (масс. ч. на 100 частей массы каучука): каучук БНКС–18АМН – 80,00; каучук БНКС–28АМН – 20,0; ускоритель вулканизации; сшивающих агентов – Sulfenax CBS/MG, Ekaland DTDM PD, Dimacit TMTD; активаторов вулканизации; мягчителей – масло-мягчительное «ПМ». В указанную резиновую смесь вводился порошок Nd-Fe-B в количестве 200-400 масс. ч. модифицированный 5% спиртовым раствором 3-аминопропилтриэтоксисиланом и технический углерод N 330 в количестве 65,87 масс. ч.

Наполнители вводились в резиновую смесь на вальцах ПД 320 при нулевом зазоре.

Образцы для испытания вулканизовали в гидравлическом прессе «Monsa», Италия при температуре 1750С в течение 10 мин. и давлении 3,5 МПа.

Было получено 4 смеси с различным содержанием порошка Nd-Fe-B и технического углерода N 330. Составы исследованных резиновых смесей приведены в табл. 1., рис.1.

Испытывались образцы шириной (25±0,5) мм, толщиной (2,0±0,2) мм и длиной 115 мм. Испытания проводили на разрывной машине Zwick/Roell со скоростью перемещения подвижного захвата 100 мм/мин.

Физико-механические показатели заявляемой резиновой смеси представлены в таблице 2.

Резиновые смеси № 1 и 3 не удовлетворяют требованиям по показателям: условная прочность при растяжении, относительное удлинение при разрыве и другие.

Таблица 1

Составы исследованных резиновых смесей

|

№ п/п |

Состав |

Содержание ингредиентов в составах, масс. ч. |

|||

|

Исход-ная 1 |

2 |

3 |

4 |

||

|

1 |

Каучук БНКС–18АМН |

80,00 |

80,00 |

80,00 |

80,00 |

|

2 |

КаучукБНКС–28АМН |

20,00 |

20,00 |

20,00 |

20,00 |

|

3 |

SulfenaxCBS/MG |

1,50 |

1,50 |

1,50 |

1,50 |

|

4 |

EkalandDTDMPD |

1,50 |

1,50 |

1,50 |

1,50 |

|

5 |

DimacitTMTD |

1,80 |

1,80 |

1,80 |

1,80 |

|

6 |

Углерод технический N 330 модифицированный |

65,87 |

65,87 |

65,87 |

65,87 |

|

7 |

Масло-мягчитель «ПМ» |

0,40 |

0,40 |

0,40 |

0,40 |

|

8 |

Duslin P |

0,13 |

0,13 |

0,13 |

0,13 |

|

9 |

Белила цинковые БЦО М |

5,00 |

5,00 |

5,00 |

5,00 |

|

10 |

Кислота стеариновая, Т-32 |

1,50 |

1,50 |

1,50 |

1,50 |

|

11 |

Dusantox IPPD |

2,50 |

2,50 |

2,50 |

2,50 |

|

12 |

Пластификатор ДОФ |

21,60 |

21,60 |

21,60 |

21,60 |

|

13 |

Церезин 80 |

5,00 |

5,00 |

5,00 |

5,00 |

|

14 |

Perkacit NDBC |

1,50 |

1,50 |

1,50 |

1,50 |

|

15 |

Порошок Nd-Fe-B |

200 |

200 |

400 |

400 |

|

16 |

3-аминопропилтриэтоксисилан |

- |

0,40 |

- |

0,40 |

|

|

Mmin, N·m ** |

2,23 |

1,96 |

2,73 |

2,66 |

|

|

T2, мин. |

0,43 |

0,44 |

0,44 |

0,44 |

|

|

T50, мин. |

0,70 |

0,72 |

0,73 |

0,76 |

|

|

T90, мин. |

1,47 |

1,71 |

2,25 |

2,38 |

|

|

M max, N·m |

14,00 |

23,37 |

31,25 |

44,01 |

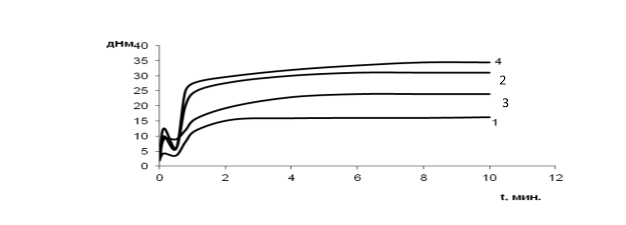

Рис. 1. Кинетика вулканизации: 1- исходная резиновая смесь;

Рис. 1. Кинетика вулканизации: 1- исходная резиновая смесь;

2 – р/с №1; 3- р/с №2; 4 – р/с №3.

Введение модифицированных порошков несколько ускоряет процесс вулканизации, что ведет к уменьшению времени вулканизации резиновых изделий и экономии электроэнергии. Также при введении магнитного наполнителя в резиновую смесь крутящий момент существенно возрастает. В большей степени увеличение разности крутящих моментов МН-ML характерно для резин, содержащих модифицированные органосиланами порошки. Предполагаем, что магнитный порошок выступает в роли вторичного катализатора, способствующего дополнительному образованию связей между макромолекулами каучука, и оказывающего влияние на взаимодействие наполнитель-эластомер. В большей степени это проявляется для модифицированных порошков. Таким образом, рост крутящего момента при введении магнитного наполнителя связан не только с вырастанием вязкости, но также с образованием дополнительных поперечных связей.

Таблица 2

Физико-механические показатели магнитных эластомеров

|

Показатель |

Исходная 1 |

Составы магнитных эластомеров |

||

|

2 |

3 |

4 |

||

|

Твердость по Шор А, в пределах |

63 |

56 |

70 |

65 |

|

Условная прочность при растяжении, кгс/см2, не менее |

32 |

49 |

53 |

64 |

|

Относительное удлинение при разрыве, %, не менее |

270 |

300 |

290 |

300 |

|

Сопротивление раздиру, кг/см в пределах |

17 |

29 |

19 |

30 |

|

Удельное объемное сопротивление при напряжении 100 V, Ом·см |

2,1 |

2,1 |

1,3 |

1,3 |

|

Магнитная энергия Вr,Тл, не менее |

0,20 |

0,20 |

0,29 |

0,29 |

Анализ результатов показал возможность применения порошка Nd-Fe-B, модифицированного 5% спиртовым раствором 3-аминопропилтриэтоксисиланом и технического углерода N 330, для производства магнитных, токопроводящих эластомеров. При этом физико-механические и технологические характеристики магнитных, токопроводящих эластомеров на основе бутадиен-нитрильных каучуков соответствуют норме.

Использование разработанной токопроводящей резины с приведенными магнитными свойствами позволяет избежать применение токопроводящего клея, который необходим для крепления эластомера к металлическим поверхностям.

Литература:

- Артеменко А.А. Основы технологии высокоэффективных магнитопластов: учебное пособие /А.А. Артеменко, С.Г. Кононенко, Н.Л. Зайцева. - Саратов: Сарат. гос. техн. ун-т, 2001. - 37 с.

- Постоянные магниты: Справочник / Под ред. Ю.М.Пятина. - М.: Энергия. - 1980.- 488 с.